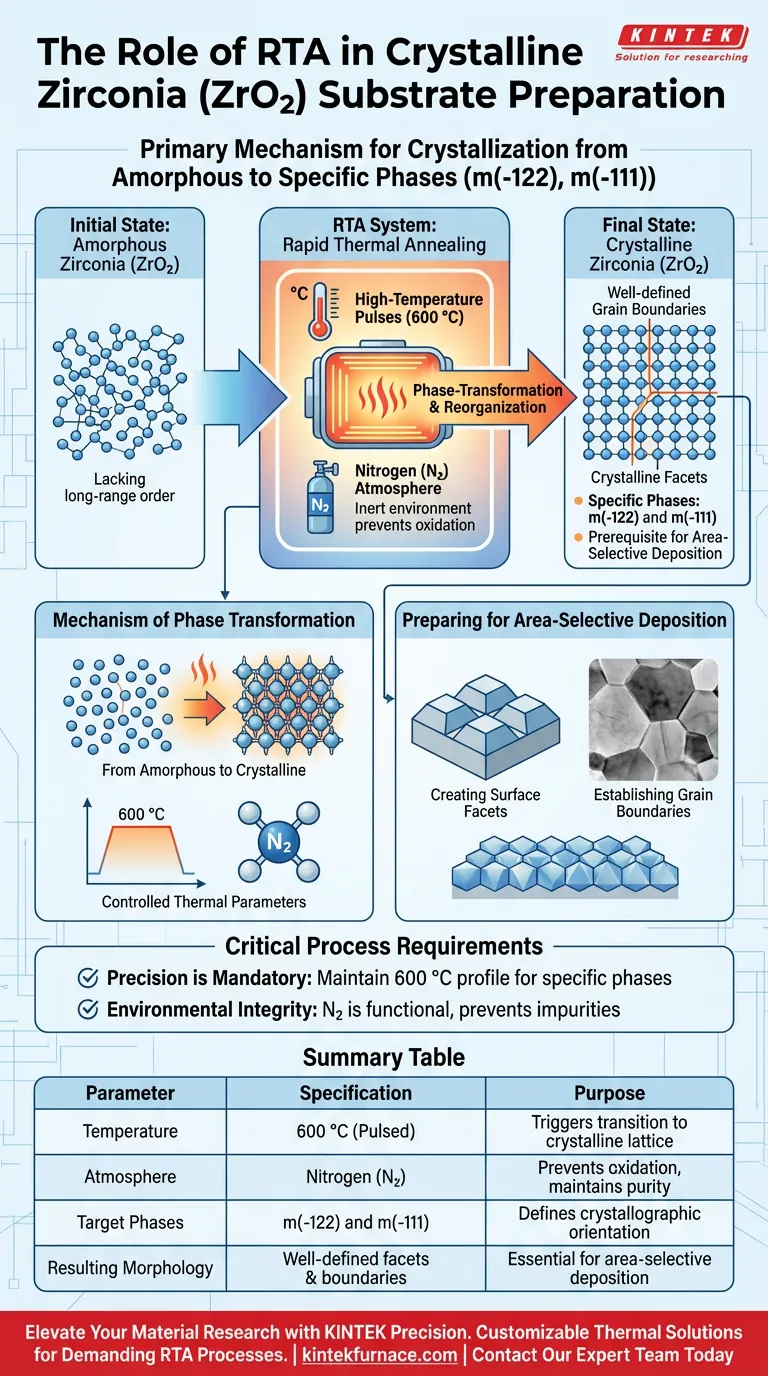

Un sistema de Recocido Térmico Rápido (RTA) sirve como el mecanismo principal para la cristalización de sustratos de Zirconia ($ZrO_2$). Al utilizar pulsos de alta temperatura, específicamente a 600 °C en una atmósfera de nitrógeno, el sistema fuerza al material a pasar de una estructura amorfa a un estado cristalino específico. Este tratamiento térmico no se trata simplemente de calentar; es un paso de ingeniería preciso requerido para preparar la superficie para el procesamiento posterior.

El sistema RTA funciona como una herramienta de transformación de fase, convirtiendo la Zirconia amorfa en una forma cristalina con límites de grano y facetas bien definidos. Esta reorganización estructural es un requisito previo obligatorio para experimentos exitosos de deposición selectiva por área.

El Mecanismo de Transformación de Fase

De Amorfo a Cristalino

Inicialmente, el sustrato de Zirconia existe en un estado amorfo, careciendo de un orden atómico de largo alcance definido.

El sistema RTA aplica energía térmica para reorganizar esta estructura. Esta reorganización transforma el material en una red cristalina rígida.

Parámetros Térmicos Controlados

El procedimiento operativo estándar implica pulsos de alta temperatura de 600 °C.

Para garantizar la pureza de la transformación, este proceso ocurre dentro de una atmósfera de nitrógeno ($N_2$). Este entorno controlado previene reacciones no deseadas con oxígeno o humedad en el aire durante el ciclo de calentamiento.

Logrando Orientaciones Específicas

El proceso de cristalización no es aleatorio; impulsa la Zirconia hacia orientaciones cristalográficas específicas.

Según los protocolos estándar, el tratamiento RTA se enfoca específicamente en la formación de las fases m(-122) y m(-111). Estas fases específicas definen las características físicas del sustrato final.

Preparación para la Deposición Selectiva por Área

Creación de Facetas Superficiales

La transición a un estado cristalino genera facetas cristalinas distintas en la superficie de la Zirconia.

Estas facetas proporcionan la geometría superficial específica requerida para técnicas de fabricación avanzadas.

Establecimiento de Límites de Grano

Junto con las facetas, el tratamiento térmico desarrolla límites de grano bien definidos.

Estos límites distinguen los cristalitos individuales dentro del material. Sin estos límites y facetas distintos, el sustrato carecería de la morfología necesaria para una deposición selectiva por área efectiva.

Requisitos Críticos del Proceso

La Precisión es Obligatoria

La efectividad del proceso RTA depende completamente del mantenimiento del perfil de temperatura específico de 600 °C.

Las desviaciones de temperatura podrían no producir las fases m(-122) y m(-111) requeridas, haciendo que el sustrato sea inadecuado para los siguientes pasos.

Integridad Ambiental

La atmósfera de nitrógeno no es opcional; es un componente funcional del sistema.

Comprometer el entorno inerte durante el pulso térmico puede introducir impurezas que alteran la química de la superficie e inhiben la cristalización adecuada.

Tomando la Decisión Correcta para Tu Objetivo

Al configurar un sistema RTA para la preparación de Zirconia, tu objetivo específico dicta tu enfoque de control de calidad.

- Si tu enfoque principal es la Precisión Cristalográfica: Verifica que los pulsos térmicos permanezcan estables a 600 °C para garantizar la formación de las fases m(-122) y m(-111).

- Si tu enfoque principal es el Éxito de la Deposición: Inspecciona el sustrato después del recocido para asegurarte de que se hayan formado límites de grano y facetas bien definidos antes de intentar la deposición selectiva por área.

Dominar el entorno térmico es la única forma de asegurar que tu sustrato esté verdaderamente listo para la deposición de alta precisión.

Tabla Resumen:

| Parámetro | Especificación | Propósito |

|---|---|---|

| Temperatura | 600 °C (Pulsada) | Desencadena la transición de red amorfa a cristalina |

| Atmósfera | Nitrógeno ($N_2$) | Previene la oxidación y mantiene la pureza química |

| Fases Objetivo | m(-122) y m(-111) | Define la orientación cristalográfica requerida |

| Morfología Resultante | Facetas y límites bien definidos | Esencial para una deposición selectiva por área exitosa |

Eleva Tu Investigación de Materiales con la Precisión KINTEK

No te conformes con una cristalización inconsistente. KINTEK ofrece soluciones térmicas líderes en la industria, incluyendo hornos Muffle, de Tubo, Rotatorios y de Vacío, todos personalizables según tus requisitos de investigación específicos. Nuestros sistemas garantizan el control rígido de la temperatura y la integridad ambiental necesarias para los procesos RTA más exigentes y la preparación de sustratos cristalinos.

¿Listo para optimizar tus resultados de deposición? Contacta a nuestro equipo de expertos hoy mismo para encontrar el sistema de alta temperatura perfecto para tu laboratorio.

Guía Visual

Referencias

- Moo‐Yong Rhee, Il‐Kwon Oh. Area‐Selective Atomic Layer Deposition on Homogeneous Substrate for Next‐Generation Electronic Devices. DOI: 10.1002/advs.202414483

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuál es la importancia de las trampas de frío y los sistemas de recuperación de bombas en VTD? Mejora la seguridad y el reciclaje de materiales

- ¿Cómo se utiliza un horno industrial para la normalización del acero para engranajes 20MnCr? Domina la integridad microestructural

- ¿Cuál es la función de un horno de secado por aire forzado en la deshidratación de zeolita lavada con ácido? Asegure la pureza de la muestra.

- ¿Qué papel juega un horno de secado al vacío en el postprocesamiento de nanopartículas magnéticas de Fe3O4? Asegurar la pureza de fase

- ¿Cuál es la función de una artesa calentada en un sistema de producción de polvo metálico? Optimizar el flujo y la consistencia térmica

- ¿Cuál es el propósito principal de la pirólisis a alta temperatura? Desbloquee una eliminación superior de PFAS con una hidrofobicidad mejorada

- ¿Cuál es el propósito de un horno industrial para el pretratamiento de polvos? Garantizar un análisis preciso de la sílice

- ¿Cuál es la importancia del FE-SEM para las cerámicas SSBSN? Domina el análisis morfológico para un rendimiento eléctrico superior