El impulsor de acero inoxidable sirve como la fuerza mecánica activa requerida para incorporar y dispersar con éxito los refuerzos sólidos en una matriz de magnesio líquido. Al generar un vórtice hidrodinámico, el impulsor sumerge físicamente partículas precalentadas —específicamente nitruro de silicio y vidrio de desecho— en el baño de fusión mientras corta activamente los cúmulos de partículas.

El impulsor no es simplemente un dispositivo de mezcla; es el mecanismo esencial para romper las fuerzas de Van der Waals entre las partículas para garantizar la distribución uniforme y omnidireccional requerida para los compuestos de alto rendimiento AZ91D.

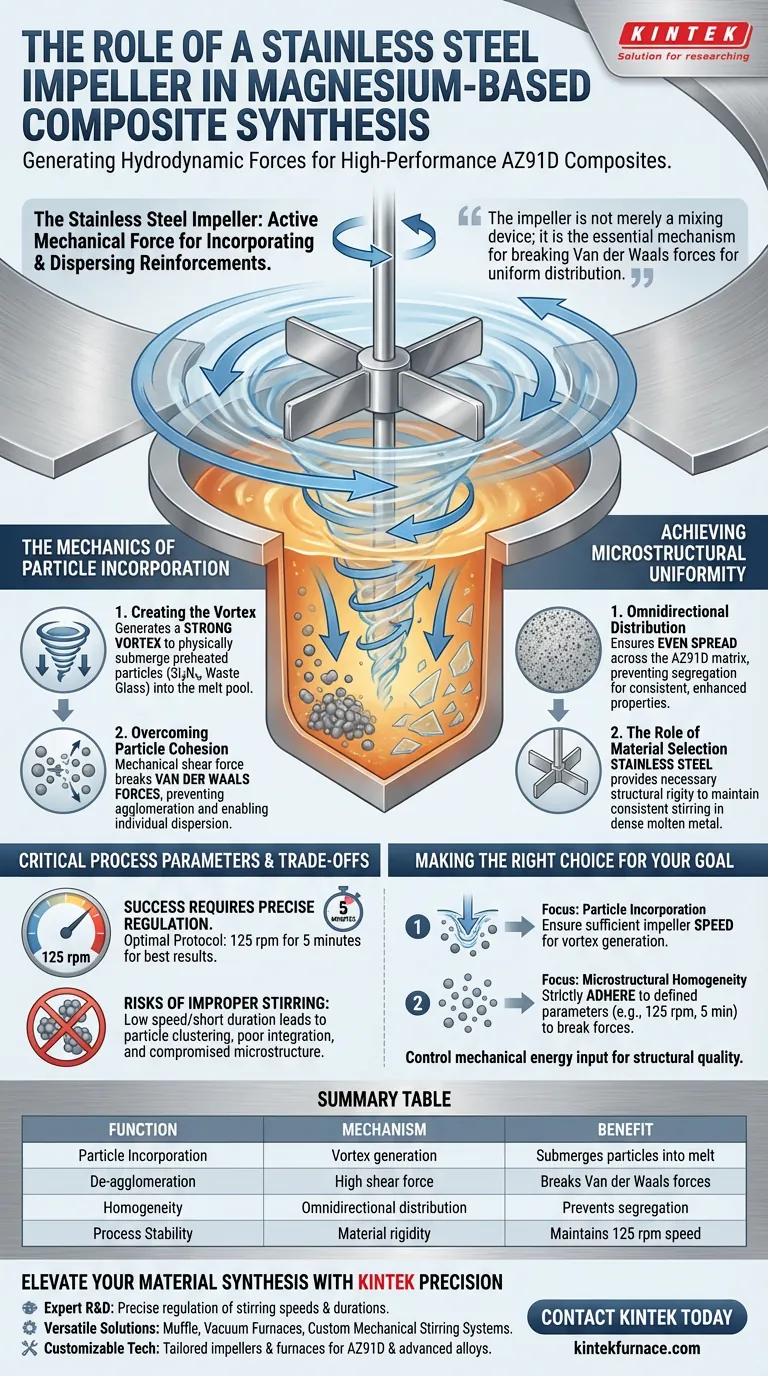

La mecánica de la incorporación de partículas

Creación del vórtice

La función principal del impulsor es generar un fuerte vórtice dentro del magnesio fundido.

Sin este vórtice, las partículas de refuerzo ligeras probablemente flotarían en la superficie en lugar de mezclarse con la aleación.

La acción mecánica fuerza las partículas precalentadas de nitruro de silicio y vidrio de desecho directamente en el baño de fusión, iniciando la síntesis del compuesto.

Superar la cohesión de las partículas

A nivel microscópico, las partículas se atraen naturalmente entre sí debido a las fuerzas de Van der Waals.

Si no se controlan, estas fuerzas hacen que las partículas se aglomeren, lo que provoca puntos débiles en el material final.

La acción de agitación mecánica proporciona la fuerza de cizallamiento necesaria para romper estos enlaces, separando las partículas para su dispersión individual.

Lograr la uniformidad microestructural

Distribución omnidireccional

Para que un compuesto a base de magnesio funcione bien, las fases de refuerzo deben distribuirse uniformemente por todo el material.

El impulsor garantiza una distribución omnidireccional de partículas dentro de la matriz AZ91D.

Esta uniformidad previene la segregación, asegurando que las propiedades mejoradas del compuesto sean consistentes en todas las direcciones.

El papel de la selección de materiales

El uso de un impulsor de acero inoxidable es específico para este entorno.

Proporciona la rigidez estructural necesaria para mantener velocidades de agitación constantes dentro del entorno denso del metal fundido.

Esta durabilidad es esencial para mantener la acción mecánica durante la duración de la síntesis.

Parámetros críticos del proceso y compensaciones

La necesidad de una regulación precisa

El éxito en este proceso no está garantizado simplemente encendiendo la mezcladora; requiere una regulación precisa de los parámetros de agitación.

La acción mecánica es muy sensible a variables como la velocidad y la duración de la agitación.

Los resultados óptimos, como lo indican protocolos de síntesis específicos, a menudo requieren una velocidad de 125 rpm mantenida durante una duración de 5 minutos.

Riesgos de una agitación inadecuada

Si la velocidad de agitación es demasiado baja o la duración es demasiado corta, es posible que las fuerzas de Van der Waals no se superen por completo.

Esto da como resultado la aglomeración de partículas y una mala integración con la matriz.

Por el contrario, aunque no se detalla explícitamente en la fuente, desviarse significativamente de los parámetros establecidos, como el punto de referencia de 125 rpm, corre el riesgo de comprometer la microestructura de alto rendimiento.

Tomar la decisión correcta para su objetivo

Para garantizar la síntesis exitosa de compuestos a base de magnesio, debe tratar el proceso de agitación como una ciencia precisa en lugar de un paso de mezcla general.

- Si su enfoque principal es la incorporación de partículas: Asegúrese de que la velocidad del impulsor sea suficiente para crear un vórtice que arrastre físicamente las partículas precalentadas de nitruro de silicio y vidrio de desecho por debajo de la superficie del metal fundido.

- Si su enfoque principal es la homogeneidad microestructural: Adhiérase estrictamente a los parámetros definidos, como 125 rpm durante 5 minutos, para romper eficazmente las fuerzas de Van der Waals y lograr una distribución uniforme en la matriz AZ91D.

Controle la entrada de energía mecánica con precisión para dictar la calidad estructural de su compuesto final.

Tabla resumen:

| Función | Mecanismo | Beneficio |

|---|---|---|

| Incorporación de partículas | Generación de vórtice | Sumerge partículas (Si3N4, vidrio de desecho) en el metal fundido |

| Desaglomeración | Fuerza de cizallamiento alta | Rompe las fuerzas de Van der Waals entre partículas |

| Homogeneidad | Distribución omnidireccional | Previene la segregación en la matriz AZ91D |

| Estabilidad del proceso | Rigidez del material | Mantiene la velocidad de 125 rpm en metal fundido denso |

Mejore su síntesis de materiales con la precisión KINTEK

Lograr la uniformidad microestructural perfecta en compuestos a base de magnesio requiere más que solo mezclar: requiere excelencia en ingeniería. KINTEK proporciona sistemas de agitación de alto rendimiento diseñados para soportar las rigurosidades de la síntesis de metales fundidos.

¿Por qué asociarse con KINTEK?

- I+D Experta: Nuestros sistemas están diseñados para una regulación precisa de las velocidades y duraciones de agitación.

- Soluciones Versátiles: Desde hornos de mufla y de vacío hasta sistemas de agitación mecánica personalizados, respaldamos todo su flujo de trabajo a alta temperatura.

- Tecnología Personalizable: Adapte las especificaciones de su impulsor y horno para satisfacer las demandas únicas de AZ91D y otras aleaciones avanzadas.

Contacte a KINTEK hoy mismo para descubrir cómo nuestros hornos de laboratorio avanzados y soluciones de agitación pueden mejorar su investigación y producción de compuestos.

Guía Visual

Referencias

- Shubham Sharma, Emad A. A. Ismail. Enhancing tribo-mechanical, microstructural morphology, and corrosion performance of AZ91D-magnesium composites through the synergistic reinforcements of silicon nitride and waste glass powder. DOI: 10.1038/s41598-024-52804-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un horno de vacío calentado por inducción? Logre pureza y precisión en el procesamiento de materiales

- ¿Dónde se utiliza comúnmente el calentamiento por inducción? Descubra sus principales aplicaciones industriales y comerciales

- ¿Qué es el recocido y cómo facilita el calentamiento por inducción este proceso? Logre un tratamiento térmico preciso y eficiente

- ¿Por qué el método de dispersión por vacío hidráulico es adecuado para metales de alto punto de fusión como el hierro fundido y el acero?

- ¿Cómo se gestiona la alta volatilidad del samario durante la fusión al vacío? Estrategias expertas de compensación de evaporación

- ¿Qué otras aplicaciones, además de la fundición, pueden realizar los sistemas de calentamiento por inducción? Descubra la precisión en uniones, tratamientos térmicos y más

- ¿Qué papel crítico desempeña un horno de arco de vacío en la fusión de aleaciones de Ti-Zr-Nb? Garantizando la máxima pureza y homogeneidad

- ¿Cuál es el resultado de un horno de inducción? Obtenga metal fundido uniforme y de alta pureza