Un horno de recocido tubular sirve como la cámara de activación crítica en la síntesis de catalizadores nanoporosos de Níquel-Platino (NiPt). Al proporcionar un entorno de alta temperatura, controlado con precisión, bajo una atmósfera reductora (típicamente Hidrógeno/Argón), el horno cumple la doble función de limpiar la superficie del catalizador y finalizar su estructura atómica interna.

Conclusión Clave El horno de recocido tubular transforma nanopartículas sintetizadas y crudas en catalizadores de alto rendimiento. Logra esto eliminando impurezas orgánicas residuales e induciendo la reorganización atómica necesaria, asegurando que el catalizador sea tanto químicamente activo como estructuralmente estable.

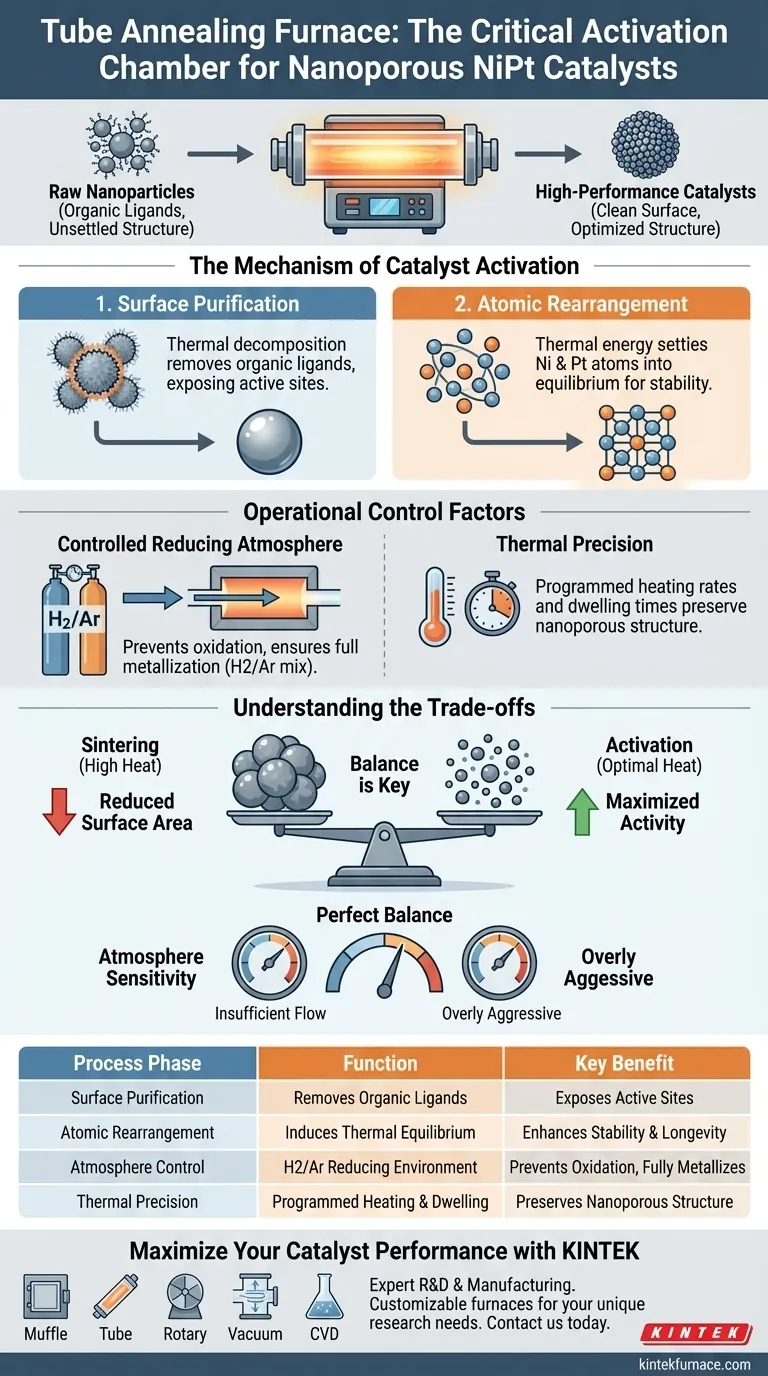

El Mecanismo de Activación del Catalizador

La preparación de los catalizadores de NiPt no termina con la síntesis química; el material debe ser "curado" para funcionar correctamente. El horno tubular facilita dos procesos físicos que son esenciales para el rendimiento.

Purificación de la Superficie

Durante la síntesis química inicial de nanopartículas, a menudo se utilizan ligandos orgánicos como agentes estabilizadores. Si bien son necesarios para la formación, estos ligandos recubren la superficie de las partículas.

Si se dejan en su lugar, estos orgánicos bloquean los sitios activos donde ocurren las reacciones catalíticas. El horno tubular utiliza calor alto para descomponer térmicamente y eliminar estos ligandos orgánicos residuales, exponiendo la superficie metálica reactiva.

Reorganización Atómica

Las nanopartículas crudas a menudo poseen una estructura atómica inestable o aleatoria. La energía térmica proporcionada por el horno induce la reorganización atómica dentro de la aleación NiPt.

Este proceso optimiza la estructura cristalina. Asienta los átomos de Níquel y Platino en un equilibrio termodinámico más favorable, lo que mejora significativamente la estabilidad química y la longevidad del material durante la operación real.

Factores de Control Operacional

Para lograr la estructura nanoporosa deseada, el horno debe ofrecer más que solo calor; debe ofrecer precisión.

Atmósfera Reductora Controlada

La cámara del horno permite la introducción de gases específicos, especialmente una mezcla de Hidrógeno y Argón (H2/Ar).

Esta atmósfera reductora evita que los metales se oxiden (se enmohezcan) a altas temperaturas. Además, facilita la reducción de cualquier precursor metálico que no se haya metalizado completamente, asegurando que el producto final esté compuesto por nanopartículas metálicas activas en lugar de óxidos inactivos.

Precisión Térmica

El horno permite el recocido programado. Esto implica gestionar con precisión la velocidad de calentamiento y el tiempo de permanencia (cuánto tiempo se mantiene a la temperatura objetivo).

El control térmico preciso asegura que la eliminación de los grupos superficiales y el ajuste de las propiedades químicas ocurran físicamente sin colapsar la delicada estructura de poros del material.

Comprender los Compromisos

Si bien el recocido es necesario, introduce riesgos específicos que deben equilibrarse.

Sinterización vs. Activación

El compromiso más crítico en la operación del horno es la selección de la temperatura. Las temperaturas más altas son excelentes para eliminar ligandos y solidificar la estructura cristalina.

Sin embargo, el calor excesivo conduce a la sinterización, donde las pequeñas nanopartículas se agrupan para formar masas más grandes. Esto reduce drásticamente el área superficial y, en consecuencia, la actividad catalítica.

Sensibilidad a la Atmósfera

La atmósfera reductora debe estar perfectamente equilibrada. Un flujo insuficiente de gas reductor puede dejar precursores sin reducir o permitir la oxidación. Por el contrario, condiciones de reducción demasiado agresivas a altas temperaturas pueden alterar la faceta superficial del metal inesperadamente, cambiando cómo interactúa con los reactivos.

Tomando la Decisión Correcta para su Objetivo

Al configurar un horno de recocido tubular para la preparación de catalizadores de NiPt, sus parámetros deben cambiar según sus métricas de rendimiento específicas.

- Si su enfoque principal es la Actividad Máxima: Priorice un rango de temperatura más bajo que sea suficiente para eliminar los ligandos orgánicos, preservando el tamaño de partícula más pequeño posible y el área superficial más alta.

- Si su enfoque principal es la Estabilidad a Largo Plazo: Utilice una temperatura de recocido ligeramente más alta para fomentar una reorganización atómica y aleación más completa, creando una estructura cristalina robusta que resista la degradación con el tiempo.

En última instancia, el horno tubular actúa como el paso final de control de calidad, determinando si su material sintetizado se comporta como una colección suelta de átomos o como un catalizador unificado y de alto rendimiento.

Tabla Resumen:

| Fase del Proceso | Función del Horno Tubular | Beneficio Clave |

|---|---|---|

| Purificación de la Superficie | Descomposición térmica de ligandos orgánicos | Expone sitios activos para reacciones catalíticas |

| Reorganización Atómica | Equilibrio térmico inducido de la aleación NiPt | Mejora la estabilidad química y la longevidad estructural |

| Control de Atmósfera | Entorno reductor de Hidrógeno/Argón (H2/Ar) | Evita la oxidación del metal y asegura la metalización completa |

| Precisión Térmica | Velocidades de calentamiento y tiempos de permanencia programados | Preserva delicadas estructuras nanoporosas mientras se activa |

| Ajuste de Calidad | Gestión controlada de la temperatura y la sinterización | Equilibra la actividad superficial máxima con la estabilidad a largo plazo |

Maximice el Rendimiento de su Catalizador con KINTEK

El procesamiento térmico preciso es la diferencia entre materias primas y catalizadores de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas especializados de Mufla, Tubo, Rotatorio, Vacío y CVD adaptados a las rigurosas demandas de la síntesis de nanomateriales. Ya sea que su objetivo sea la máxima actividad superficial o la estabilidad estructural a largo plazo, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades de investigación únicas.

¿Listo para optimizar su proceso de recocido? Contacte a nuestros expertos hoy para encontrar la solución perfecta para su laboratorio.

Guía Visual

Referencias

- Yawei Li, Joshua Snyder. Unveiling the Origin of Morphological Instability in Topologically Complex Electrocatalytic Nanostructures. DOI: 10.1021/jacs.5c07842

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿En qué campos y para qué procesos se utilizan ampliamente los hornos de tubo vertical? Desbloquee el procesamiento de materiales de precisión

- ¿Cuál es la función principal de un horno tubular de alta temperatura en la CVD de ZnS? Domina la síntesis precisa de nanoestructuras

- ¿Para qué materiales y procesos es adecuado un horno tubular de atmósfera? Desbloquee soluciones precisas de tratamiento térmico

- ¿Cuál es la función principal de un horno tubular en la pirólisis de biomasa? Lograr precisión en la investigación de materiales

- ¿Qué papel juega un horno tubular de tres zonas en la conversión de precursores 6FDA-TFDB-x? Carbonización de membranas CMS de precisión

- ¿Cuáles son las ventajas técnicas de usar SPS frente a los hornos de tubo para SiC? Lograr propiedades superiores de SiC

- ¿Cuál es la función principal de un horno tubular multizona en la síntesis de superredes 2D? Optimice su proceso de CVD

- ¿Por qué se necesitan el sellado al vacío y los tubos de cuarzo para el tratamiento térmico de FeSiBPCCuNb? Lograr propiedades magnéticas puras