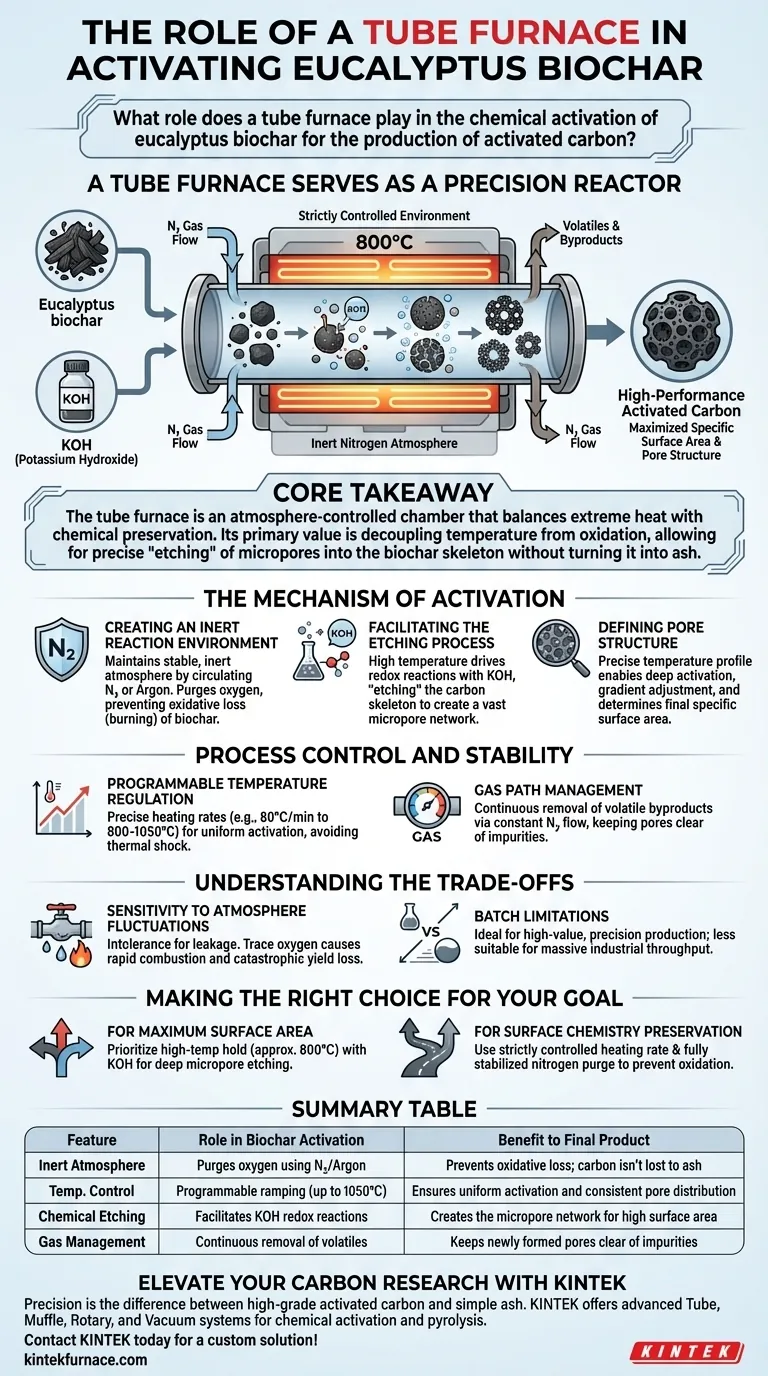

Un horno tubular sirve como reactor de precisión que facilita la activación química del biocarbón de eucalipto, transformándolo en carbón activado de alto rendimiento. Proporciona un entorno estrictamente controlado, típicamente a 800 °C bajo una atmósfera inerte de nitrógeno, que permite que los agentes activadores como el hidróxido de potasio (KOH) graben la estructura del carbono sin quemarla. Esta configuración específica es necesaria para maximizar el área superficial específica del material y desarrollar la estructura de poros necesaria para aplicaciones electroquímicas.

Conclusión Clave: El horno tubular no es simplemente un elemento calefactor; es una cámara con atmósfera controlada que equilibra el calor extremo con la preservación química. Su valor principal radica en desacoplar la temperatura de la oxidación, permitiendo el "grabado" preciso de microporos en el esqueleto del biocarbón mientras se evita que el material se convierta en ceniza.

El Mecanismo de Activación

Creación de un Entorno de Reacción Inerte

El papel más crítico del horno tubular es mantener una atmósfera inerte estable. Al hacer circular nitrógeno (N2) o argón, el horno purga el oxígeno de la cámara.

Esto evita la pérdida oxidativa, asegurando que el biocarbón de eucalipto no se queme (oxide) en dióxido de carbono cuando se somete a calor extremo. En lugar de consumir el carbono, el entorno fuerza una reacción química dirigida entre el biocarbón y el agente activador.

Facilitación del Proceso de Grabado

Dentro del horno, la alta temperatura impulsa una reacción entre el biocarbón de eucalipto y el agente químico, específicamente el hidróxido de potasio (KOH).

Este proceso implica reacciones redox que "graban" el esqueleto de carbono. El horno proporciona la energía térmica necesaria para impulsar este grabado, creando una vasta red de microporos dentro del material.

Definición de la Estructura de Poros

El área superficial específica del producto final está determinada directamente por el funcionamiento del horno.

Al controlar estrictamente el perfil de temperatura, el horno permite la activación profunda del carbono. Esta reestructuración física permite el ajuste gradual de las propiedades del material, lo que resulta en un área superficial específica alta esencial para un rendimiento electroquímico superior.

Control del Proceso y Estabilidad

Regulación Programable de la Temperatura

Las velocidades de calentamiento precisas son esenciales para una activación uniforme. El horno tubular permite la rampa de temperatura programada, como calentar a 80 °C/min hasta temperaturas objetivo de 800 °C o incluso 1050 °C.

Este control preciso asegura que la activación química ocurra a la velocidad óptima. Evita el choque térmico en el material y garantiza que la distribución del tamaño de los poros sea consistente en todo el lote.

Gestión de la Ruta del Gas

Un sofisticado sistema de ruta de gas asegura la eliminación continua de subproductos volátiles generados durante la pirólisis.

Al entregar un flujo constante de nitrógeno, el horno arrastra las impurezas que podrían volver a obstruir los poros recién formados. Esta gestión del flujo es un requisito físico fundamental para mantener accesibles los sitios activados.

Comprensión de los Compromisos

Sensibilidad a las Fluctuaciones de la Atmósfera

La principal vulnerabilidad del uso de un horno tubular es su intolerancia a las fugas. Si el sello de gas se ve comprometido o el flujo de nitrógeno se interrumpe, el oxígeno ingresará inmediatamente.

A 800 °C, incluso cantidades traza de oxígeno causarán una combustión rápida del biocarbón. Esto resulta en una pérdida catastrófica de rendimiento y destruye la estructura de poros cuidadosamente diseñada.

Limitaciones por Lote

Si bien son excelentes para la precisión, los hornos tubulares son típicamente unidades de procesamiento por lotes. Son ideales para producción de alto valor, a escala de laboratorio o piloto, donde la calidad supera la cantidad.

Para un rendimiento industrial masivo, las limitaciones geométricas del tubo pueden ser un factor limitante en comparación con los hornos rotatorios continuos, aunque el horno tubular ofrece un control de atmósfera superior.

Eligiendo la Opción Correcta para su Objetivo

Para maximizar la calidad de su carbón activado derivado de eucalipto, alinee la configuración de su horno con su objetivo final específico:

- Si su enfoque principal es la Máxima Área Superficial: Priorice una retención a alta temperatura (aprox. 800 °C) con KOH para impulsar el grabado profundo de microporos.

- Si su enfoque principal es la Preservación de la Química Superficial: Utilice una velocidad de calentamiento estrictamente controlada y asegúrese de que la purga de nitrógeno esté completamente estabilizada antes de aumentar el calor para evitar la oxidación superficial.

El horno tubular actúa como el guardián de la calidad, determinando si su biocarbón se convierte en carbón activado de alta calidad o simplemente en ceniza.

Tabla Resumen:

| Característica | Rol en la Activación del Biocarbón | Beneficio para el Producto Final |

|---|---|---|

| Atmósfera Inerte | Purga el oxígeno usando N2/Argón | Evita la pérdida oxidativa; asegura que el carbono no se pierda en cenizas |

| Control de Temperatura | Rampa programable (hasta 1050 °C) | Asegura una activación uniforme y una distribución de poros consistente |

| Grabado Químico | Facilita las reacciones redox de KOH | Crea la red de microporos para una alta área superficial |

| Gestión de Gas | Eliminación continua de volátiles | Mantiene los poros recién formados libres de impurezas |

Mejore su Investigación de Carbono con KINTEK

La precisión es la diferencia entre el carbón activado de alta calidad y la simple ceniza. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Tubulares, de Mufla, Rotatorios y de Vacío avanzados diseñados para cumplir con las rigurosas demandas de activación química y pirólisis.

Ya sea que necesite una gestión de atmósfera estrictamente controlada o perfiles de calentamiento personalizables para la investigación de biocarbón de eucalipto, nuestros hornos de laboratorio de alta temperatura brindan la estabilidad y durabilidad que su proyecto requiere.

¿Listo para optimizar su proceso de activación? ¡Contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Bordin Weerasuk, Tanagorn Kwamman. Enhanced dye removal and supercapacitor performance of polyethyleneimine-impregnated activated carbon derived from local eucalyptus biochar. DOI: 10.1039/d4su00421c

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué papel juega un horno tubular de laboratorio en el tratamiento térmico de aleaciones NiTiCu? Optimizar las propiedades de memoria de forma

- ¿Qué opción está disponible para los hornos de tubo dividido reubicados con frecuencia? Descubra la solución de soporte vertical portátil

- ¿Por qué se utiliza un tubo de cuarzo de alta pureza como componente central del reactor en la combustión controlada? Necesidades térmicas y ópticas

- ¿Cuáles son los beneficios clave de usar un horno tubular para el procesamiento de materiales? Logre un control preciso del calor para obtener resultados superiores

- ¿Qué papel juega el sistema de gestión de gases en un horno tubular de 70 mm? Esencial para un control preciso de la atmósfera

- ¿Qué es un horno de tubo de caída? Descubra información clave sobre las reacciones rápidas de partículas

- ¿Por qué se utiliza un horno de tubo horizontal para la torrefacción de combustible derivado de residuos (CDR)? Aumente la eficiencia del combustible ahora

- ¿Qué papel juega la integración de una balanza electrónica y un horno tubular en los experimentos de reducción de hidrógeno?