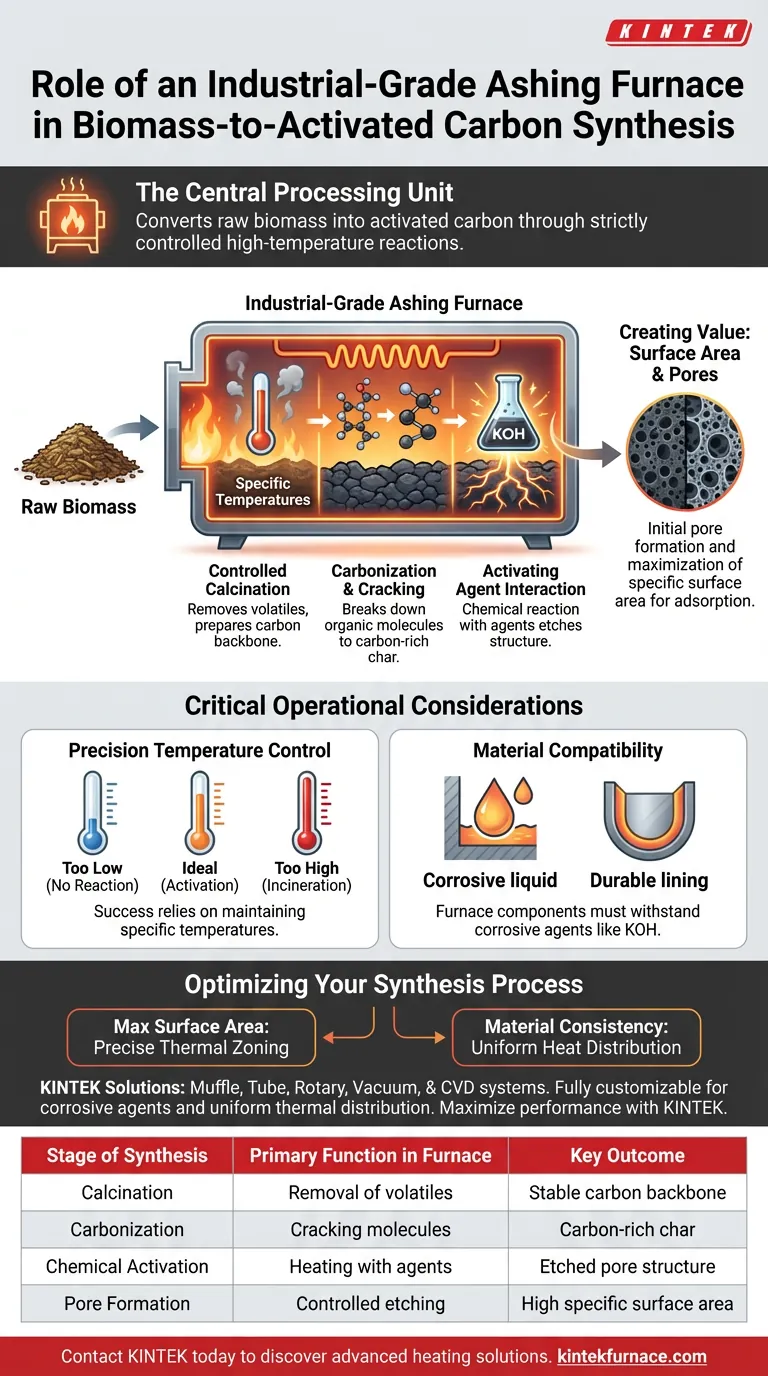

Un horno de calcinación de grado industrial actúa como la unidad central de procesamiento para convertir la biomasa cruda en carbón activado. Proporciona el entorno de alta temperatura estrictamente controlado necesario para calcinar las materias primas, impulsar las reacciones químicas necesarias para la carbonización y diseñar la estructura de poros interna del producto final.

El horno no se limita a quemar residuos; orquesta un tratamiento térmico preciso que descompone las sustancias carbonosas y las hace reaccionar con agentes activadores. Esto crea la alta área superficial específica que define el carbón activado eficaz.

La Mecánica de la Transformación

Entorno de Calcinación Controlado

La función principal del horno de calcinación es proporcionar un entorno estable de alta temperatura para la calcinación.

A diferencia de la combustión abierta, este proceso somete la biomasa a temperaturas específicas para eliminar los componentes volátiles. Este tratamiento térmico prepara la estructura de carbono para la activación.

Carbonización y Descomposición

Dentro del horno, el calor intenso facilita la descomposición de las sustancias carbonosas.

Las moléculas orgánicas complejas que se encuentran en la biomasa se descomponen en estructuras más simples. Este paso elimina los elementos no carbonosos, dejando un residuo carbonoso rico que sirve como base para el producto final.

Interacción con Agentes Activadores

El horno es el recipiente donde ocurre la activación química, a menudo involucrando agentes como el hidróxido de potasio (KOH).

El horno calienta la mezcla de biomasa y el agente activador hasta un punto en el que reaccionan químicamente. Esta reacción es fundamental para grabar la estructura del carbono en lugar de destruirla.

Creando Valor: Área Superficial y Poros

Formación de Estructuras de Poros

La característica definitoria del carbón activado es su porosidad. El horno de calcinación impulsa la formación inicial de estas estructuras de poros.

A medida que los agentes activadores reaccionan con el carbono a altas temperaturas, crean vacíos microscópicos dentro del material.

Maximización del Área Superficial Específica

El objetivo final de este proceso térmico es lograr un área superficial específica alta.

Al controlar los parámetros del horno, los operadores aseguran que el material cree una vasta red de área superficial interna. Esto crea la capacidad de adsorción requerida para aplicaciones industriales de filtración y purificación.

Consideraciones Operativas Críticas

Control Preciso de la Temperatura

La efectividad de la síntesis depende completamente del mantenimiento de temperaturas específicas.

Si la temperatura es demasiado baja, las reacciones de descomposición y activación no ocurrirán. Si la temperatura es demasiado alta, la biomasa puede incinerarse por completo, resultando en cenizas inútiles en lugar de carbón activado.

Compatibilidad de Materiales

El uso de agentes activadores como el hidróxido de potasio introduce un elemento corrosivo en el proceso.

El revestimiento y los componentes del horno deben ser capaces de soportar no solo altas temperaturas, sino también la naturaleza química agresiva del proceso de activación para prevenir la degradación del equipo.

Optimice su Proceso de Síntesis

Para garantizar la conversión exitosa de biomasa en carbón activado, considere sus objetivos de producción específicos:

- Si su enfoque principal es la máxima área superficial: Priorice un horno con zonas térmicas precisas para controlar la velocidad de reacción entre la biomasa y el hidróxido de potasio.

- Si su enfoque principal es la consistencia del material: Asegure que el horno proporcione una distribución uniforme del calor para evitar una calcinación desigual y una formación de poros inconsistente.

El horno de calcinación es el puente entre los residuos orgánicos crudos y el material de filtración industrial de alto valor.

Tabla Resumen:

| Etapa de Síntesis | Función Principal en el Horno | Resultado Clave |

|---|---|---|

| Calcinación | Eliminación de componentes volátiles mediante calor controlado | Preparación de una estructura de carbono estable |

| Carbonización | Descomposición de moléculas orgánicas complejas | Formación de residuo carbonoso rico |

| Activación Química | Calentamiento de biomasa con agentes como KOH | Grabado de la estructura de poros interna |

| Formación de Poros | Grabado y reacción térmica controlada | Alta área superficial específica para adsorción |

Maximice el Rendimiento de su Material con KINTEK

La transición de biomasa a carbón activado de alto valor requiere más que solo calor: requiere ingeniería de precisión. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con hornos de alta temperatura de laboratorio especializados diseñados para resistir agentes activadores corrosivos y ofrecer una distribución térmica uniforme.

Ya sea que esté escalando la producción o refinando su estructura de poros, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades de síntesis únicas. Contacte a KINTEK hoy para descubrir cómo nuestras soluciones avanzadas de calentamiento pueden optimizar sus procesos de carbonización y activación.

Guía Visual

Referencias

- Dzilal Amir, Nurul Sakinah Engliman. Investigating the synthesis parameters of durian skin-based activated carbon and the effects of silver nanocatalysts on its recyclability in methylene blue removal. DOI: 10.1186/s11671-024-03974-1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son los beneficios de instalación y mantenimiento de los hornos eléctricos? Logre una calefacción más sencilla y de menor costo

- ¿Qué certificaciones tiene el horno de mufla? Garantice el cumplimiento y la seguridad de su laboratorio

- ¿Cuáles son las características clave de la construcción de un horno mufla? Descubra precisión y seguridad en laboratorios de alta temperatura

- ¿Por qué se requiere un horno de calentamiento para la retención térmica antes de la extrusión en caliente? Optimizar el flujo y la densidad del material

- ¿Por qué son importantes los hornos mufla en los laboratorios? Esenciales para el procesamiento a alta temperatura libre de contaminación

- ¿Qué papel juega un horno mufla de laboratorio en la determinación del contenido de fósforo? Guía Esencial de Calcinación en Seco

- ¿Cómo facilita un horno de secado de laboratorio la eliminación de la humedad? Logre datos precisos con las soluciones de secado de KINTEK

- ¿Cómo facilita el proceso de calcinación en un horno mufla la formación de poros en el óxido de manganeso?