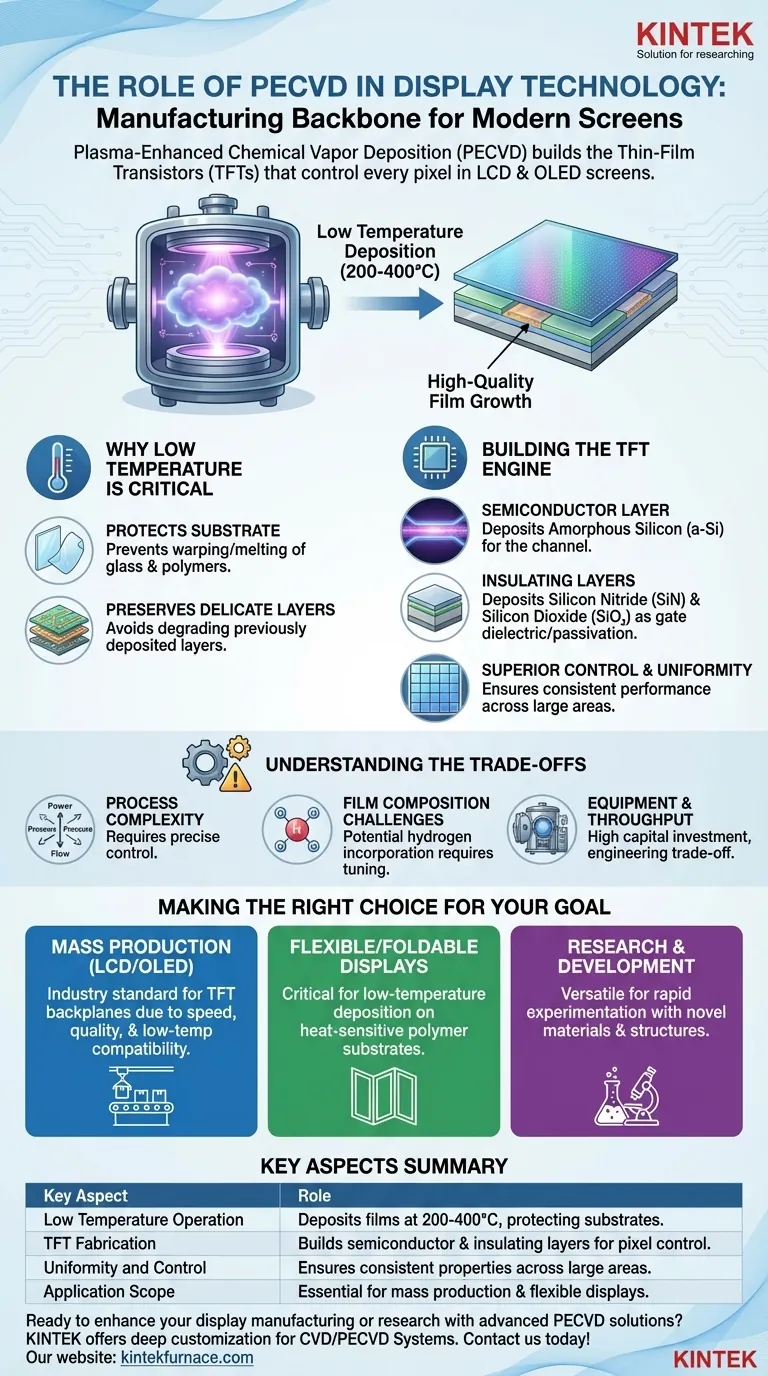

En esencia, la deposición química de vapor asistida por plasma (PECVD) es la columna vertebral de la fabricación de las modernas pantallas de alta resolución. Es el proceso crítico utilizado para depositar las capas ultrafinas de materiales semiconductores y aislantes que forman los interruptores microscópicos, conocidos como transistores de película delgada (TFT), que controlan cada píxel en una pantalla LCD u OLED.

El desafío principal en la fabricación de pantallas es construir una electrónica compleja y de alto rendimiento sobre sustratos grandes de vidrio o plástico sensibles al calor. La PECVD resuelve esto utilizando un plasma rico en energía para depositar películas de alta calidad a bajas temperaturas, una tarea imposible para los métodos tradicionales de alto calor.

Por qué la baja temperatura es el factor decisivo

La razón principal por la que la PECVD es indispensable para la fabricación de pantallas es su capacidad para operar a bajas temperaturas. La deposición química de vapor (CVD) tradicional requiere un calor muy alto para desencadenar las reacciones químicas necesarias para formar una película.

Protección del sustrato de la pantalla

Los paneles de las pantallas están hechos de grandes láminas de vidrio o, para pantallas flexibles, de plásticos poliméricos. Estos materiales no pueden soportar las altas temperaturas (a menudo >800°C) de los métodos de fabricación antiguos sin deformarse, fundirse o romperse.

La PECVD opera a temperaturas mucho más bajas (típicamente 200-400°C), dentro de la tolerancia de estos sustratos.

Preservación de capas delicadas

Las pantallas se construyen capa por capa. Una vez que se deposita una capa electrónica sensible, someter el panel a altas temperaturas para añadir la siguiente capa destruiría el trabajo ya realizado.

El bajo presupuesto térmico de la PECVD asegura que cada nueva capa pueda añadirse sin degradar los frágiles y complejos circuitos que se encuentran debajo.

Construyendo el motor del píxel: el transistor de película delgada

Cada píxel en una pantalla moderna necesita su propio interruptor dedicado para encenderlo, apagarlo o ajustar su brillo. Este interruptor es un transistor de película delgada (TFT), y la PECVD se utiliza para construir sus componentes más cruciales. Piense en un TFT como el guardián microscópico de la luz de cada píxel.

Deposición de la capa semiconductora

El corazón del TFT es su canal semiconductor, comúnmente hecho de silicio amorfo (a-Si). La PECVD es el método estándar de la industria para depositar esta capa de a-Si con alta uniformidad sobre un área muy grande.

Creación de capas aislantes críticas

Un transistor requiere capas aislantes para funcionar correctamente. La PECVD se utiliza para depositar materiales como el nitruro de silicio (SiN) y el dióxido de silicio (SiO₂).

Estas películas sirven como dieléctrico de puerta, que controla el flujo de corriente en el transistor, y como capas de pasivación, que protegen el transistor de la contaminación ambiental.

Control y uniformidad superiores

El proceso de plasma ofrece a los fabricantes un control excepcional sobre las propiedades de la película, como su densidad, tensión y características eléctricas. Esto asegura que los millones de TFTs en una pantalla funcionen de manera uniforme, previniendo defectos y garantizando una imagen consistente y de alta calidad.

Entendiendo las compensaciones

Aunque dominante, la PECVD es un proceso sofisticado con complejidades inherentes. Reconocer sus limitaciones es clave para comprender su aplicación.

Complejidad del proceso

El uso del plasma añade muchas variables al proceso de deposición, incluyendo potencia, presión, flujo de gas y frecuencia. Mantener un control preciso sobre estas variables es crítico para lograr resultados repetibles y de alta calidad, y para evitar defectos en la película.

Desafíos en la composición de la película

Dado que la PECVD utiliza gases reactivos descompuestos por plasma, los elementos de esos gases (como el hidrógeno) pueden incorporarse a la película depositada. Si bien esto a menudo se gestiona, el exceso de hidrógeno puede afectar el rendimiento electrónico de la capa semiconductora, lo que requiere un ajuste cuidadoso del proceso.

Equipo y rendimiento

Los sistemas PECVD son cámaras de vacío complejas que representan una inversión de capital significativa. Si bien ofrecen altas tasas de deposición en comparación con algunas alternativas, equilibrar la velocidad de deposición con la calidad de la película es una compensación de ingeniería constante en la producción en masa.

Tomando la decisión correcta para su objetivo

El papel de la PECVD se define por el objetivo específico del proceso de fabricación, desde la producción en masa hasta la investigación de próxima generación.

- Si su enfoque principal es la producción en masa de pantallas LCD u OLED estándar: la PECVD es el estándar industrial innegociable para crear el panel posterior TFT debido a su equilibrio inigualable de velocidad, calidad y compatibilidad a bajas temperaturas.

- Si su enfoque principal es el desarrollo de pantallas flexibles o plegables: la capacidad de baja temperatura de la PECVD es aún más crítica, ya que es una de las pocas tecnologías que puede depositar películas electrónicas de alta calidad en sustratos de polímero sensibles al calor.

- Si su enfoque principal es la investigación y el desarrollo: la versatilidad de la PECVD permite la experimentación rápida con una amplia gama de materiales novedosos y estructuras de dispositivos, desde semiconductores avanzados hasta recubrimientos ópticos o protectores especializados.

En última instancia, comprender la PECVD es comprender el proceso fundamental que permite las pantallas vibrantes y de alta resolución que son parte integral de nuestra vida diaria.

Tabla resumen:

| Aspecto clave | Papel en la tecnología de pantallas |

|---|---|

| Funcionamiento a baja temperatura | Deposita películas a 200-400°C, evitando daños a sustratos de vidrio o plástico sensibles al calor. |

| Fabricación de TFT | Construye capas semiconductoras (p. ej., silicio amorfo) y aislantes (p. ej., nitruro de silicio) para el control de píxeles. |

| Uniformidad y control | Garantiza propiedades de película consistentes en grandes áreas, reduciendo defectos y mejorando la calidad de la imagen. |

| Alcance de la aplicación | Esencial para la producción en masa de pantallas LCD/OLED y el desarrollo de pantallas flexibles. |

¿Listo para mejorar su fabricación o investigación de pantallas con soluciones PECVD avanzadas? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar soluciones de hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados para diversos laboratorios. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas —contáctenos hoy mismo para discutir cómo podemos optimizar sus procesos para obtener resultados superiores.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura