El revestimiento refractario de silicato de aluminio sirve como el principal aislante térmico en hornos de laboratorio de alta temperatura. Envuelto directamente alrededor de los elementos calefactores, utiliza su conductividad térmica excepcionalmente baja para aislar la fuente de calor, asegurando que la energía se dirija eficientemente a la cámara de reacción en lugar de escapar al entorno circundante.

El revestimiento actúa como el gestor térmico del horno: retiene el calor en el interior para estabilizar las condiciones de reacción internas y, al mismo tiempo, protege la carcasa exterior y al operador de temperaturas peligrosas.

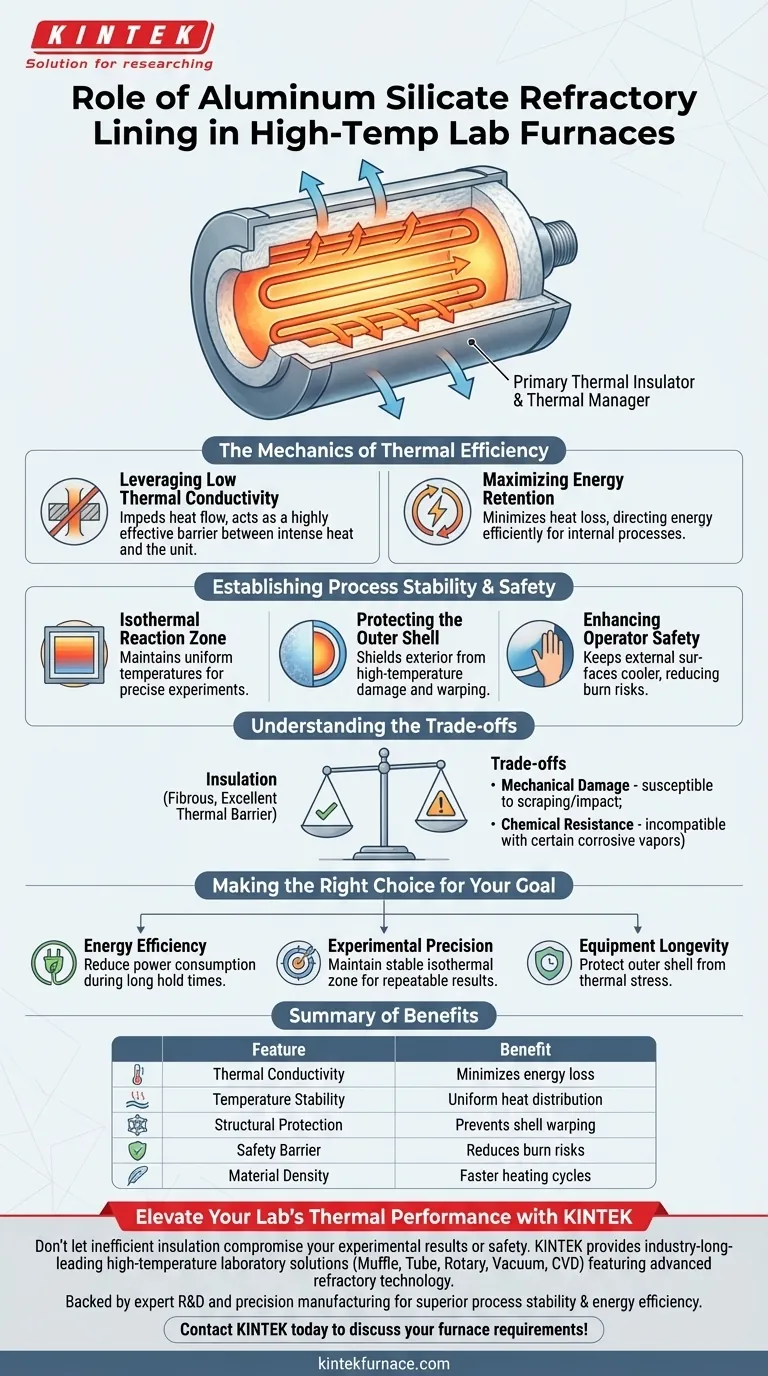

La Mecánica de la Eficiencia Térmica

Aprovechando la Baja Conductividad Térmica

La función principal del silicato de aluminio es impedir el flujo de calor. Dado que este material tiene una conductividad térmica muy baja, actúa como una barrera altamente efectiva entre el calor intenso de los elementos y el resto de la unidad.

Maximizando la Retención de Energía

Al envolver el revestimiento alrededor de los elementos calefactores, el diseño minimiza la pérdida de calor hacia el ambiente externo. Esto asegura que la energía consumida por el horno se utilice principalmente para el proceso interno, mejorando significativamente la eficiencia térmica general del sistema.

Estableciendo Estabilidad del Proceso y Seguridad

Creando una Zona de Reacción Isotérmica

Más allá del simple aislamiento, el revestimiento es esencial para la precisión. Ayuda a establecer y mantener una zona de reacción isotérmica estable, asegurando que las temperaturas permanezcan uniformes en el área específica donde ocurren los experimentos o el procesamiento.

Protegiendo la Carcasa Exterior

El revestimiento cumple una función de seguridad crítica al reducir la temperatura que llega al exterior del horno. Esto protege la carcasa exterior del horno de daños y deformaciones por altas temperaturas, asegurando la integridad estructural de la unidad a lo largo del tiempo.

Mejorando la Seguridad del Operador

Al contener el calor, el revestimiento mantiene más frías las superficies externas. Esto reduce el riesgo de quemaduras para los operadores y evita que el equipo de laboratorio circundante se vea afectado por el calor radiante excesivo.

Comprendiendo las Compensaciones

Durabilidad del Material vs. Aislamiento

Si bien el silicato de aluminio es excelente para el aislamiento, es un material fibroso. A diferencia de los ladrillos refractarios densos, los revestimientos fibrosos pueden ser susceptibles a daños mecánicos si se rozan o se golpean durante la carga y descarga.

Resistencia Química

Es importante tener en cuenta que, si bien son térmicamente robustos, los revestimientos refractarios pueden interactuar con ciertos vapores corrosivos a altas temperaturas. Los usuarios deben asegurarse de que sus procesos químicos específicos sean compatibles con el silicato de aluminio para evitar la degradación del aislamiento con el tiempo.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de su horno de laboratorio, considere cómo el revestimiento se alinea con sus necesidades operativas específicas:

- Si su enfoque principal es la Eficiencia Energética: Confíe en la baja conductividad térmica del revestimiento para reducir el consumo de energía durante los tiempos de mantenimiento prolongados.

- Si su enfoque principal es la Precisión Experimental: Asegúrese de que el revestimiento esté intacto y sea uniforme para mantener la zona isotérmica estable requerida para resultados repetibles.

- Si su enfoque principal es la Longevidad del Equipo: Inspeccione el revestimiento regularmente para asegurarse de que continúe protegiendo la carcasa exterior del estrés térmico y la deformación.

Un revestimiento refractario bien mantenido es el factor determinante entre un horno que fluctúa de manera impredecible y uno que ofrece un rendimiento preciso, seguro y eficiente.

Tabla Resumen:

| Característica | Rol del Revestimiento de Silicato de Aluminio | Beneficio para Operaciones de Laboratorio |

|---|---|---|

| Conductividad Térmica | Transferencia de calor excepcionalmente baja | Minimiza la pérdida de energía y reduce el consumo de energía |

| Estabilidad de Temperatura | Crea una zona de reacción isotérmica | Asegura una distribución uniforme del calor para resultados repetibles |

| Protección Estructural | Protege la carcasa exterior del horno | Evita la deformación de la carcasa y extiende la vida útil del equipo |

| Barrera de Seguridad | Mantiene las superficies externas más frías | Reduce los riesgos de quemaduras y protege el equipo de laboratorio circundante |

| Densidad del Material | Composición fibrosa ligera | Facilita ciclos de calentamiento más rápidos y una mejor respuesta térmica |

Mejore el Rendimiento Térmico de su Laboratorio con KINTEK

No permita que un aislamiento ineficiente comprometa los resultados de sus experimentos o su seguridad. KINTEK ofrece soluciones de laboratorio de alta temperatura líderes en la industria, que incluyen sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos con tecnología refractaria avanzada y diseños personalizables para satisfacer sus necesidades específicas de investigación.

Respaldados por I+D experto y fabricación de precisión, le ayudamos a lograr una estabilidad de proceso y una eficiencia energética superiores.

¡Contacte a KINTEK hoy mismo para discutir los requisitos de su horno!

Guía Visual

Referencias

- Garikai T. Marangwanda, Daniel M. Madyira. Evaluating Combustion Ignition, Burnout, Stability, and Intensity of Coal–Biomass Blends Within a Drop Tube Furnace Through Modelling. DOI: 10.3390/en18061322

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué mecanismo de protección emplea el MoSi2 en atmósferas oxidantes? Descubra su capa de sílice autorreparable

- ¿Qué accesorios están disponibles para los elementos calefactores de MoSi2? Asegure la longevidad y la seguridad en su horno

- ¿Por qué es importante dejar espacio para la expansión y contracción en los elementos calefactores? Prevenir fallas y prolongar la vida útil

- ¿Por qué los elementos calefactores de MoSi2 no deben usarse durante períodos prolongados en el rango de temperatura de 400 °C a 700 °C? Evite la oxidación catastrófica por "plaga"

- ¿Por qué se utilizan aleaciones en los dispositivos de calefacción eléctrica? Descubra la clave para una generación de calor duradera y eficiente

- ¿Cuáles son las aplicaciones típicas de las camisas de acero inoxidable en los elementos calefactores? Optimizar el rendimiento y la durabilidad

- ¿Qué tipo de elementos calefactores se prefieren para la sinterización de óxido de circonio y por qué?Calentamiento de precisión para resultados óptimos

- ¿Qué papel juegan los alambres de platino o de aleación de alta temperatura en la suspensión de muestras? Logre precisión a 1500°C+