En esencia, los hornos de vacío son inherentemente más seguros que los hornos convencionales de alta temperatura porque sus principios operativos fundamentales eliminan los peligros primarios del tratamiento térmico: explosiones e incendios. Al eliminar la presión atmosférica y el oxígeno, el entorno de vacío neutraliza las condiciones necesarias para estas fallas catastróficas, creando un proceso fundamentalmente más controlado y seguro.

El beneficio de seguridad clave de un horno de vacío no es una característica añadida, sino un resultado de su diseño básico. Operar a presión negativa imposibilita las explosiones relacionadas con la presión, y la casi ausencia de oxígeno elimina el combustible para los incendios y la oxidación incontrolada.

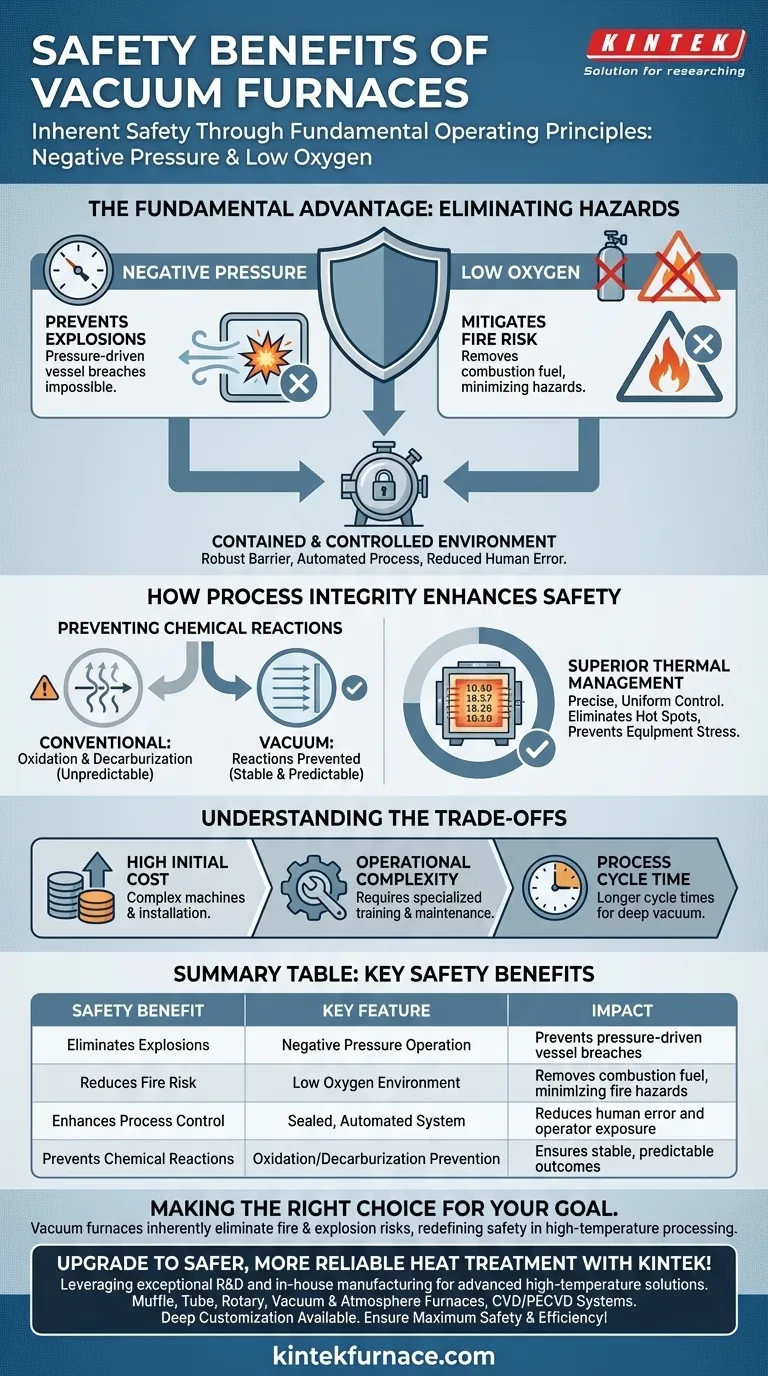

La ventaja fundamental de seguridad: Eliminación de combustible y presión

La seguridad de un horno de vacío proviene de su entorno único y controlado. A diferencia de los hornos atmosféricos que deben gestionar condiciones volátiles, un horno de vacío simplemente las elimina.

La presión negativa previene explosiones

Los hornos convencionales a menudo operan a presión positiva, lo que conlleva un riesgo inherente de una brecha en el recipiente o explosión si la presión aumenta excesivamente.

Los hornos de vacío operan a presión negativa, lo que significa que la presión dentro del recipiente es menor que la presión atmosférica exterior. Esta realidad física hace imposible una explosión impulsada por la presión.

El bajo nivel de oxígeno mitiga el riesgo de incendio

El triángulo del fuego requiere tres componentes: calor, combustible y oxígeno. Los hornos de alta temperatura proporcionan abundante calor, y la propia pieza de trabajo puede actuar como combustible.

Un horno de vacío funciona eliminando casi todo el oxígeno de la cámara. Al eliminar este componente crítico, hace que la combustión y el riesgo de un incendio generalizado sean prácticamente inexistentes.

Un entorno contenido y controlado

La naturaleza sellada del recipiente del horno de vacío proporciona una barrera robusta entre el operador y el calor extremo en su interior.

Además, los hornos de vacío modernos están altamente automatizados. Los ciclos controlados por computadora gestionan todo el proceso sin intervención manual, reduciendo significativamente el potencial de error humano y la exposición del operador a peligros.

Cómo la integridad del proceso mejora la seguridad

Los beneficios que mejoran la calidad del material en un horno de vacío están directamente relacionados con una mejor seguridad operativa. Un proceso predecible es un proceso seguro.

Prevención de reacciones químicas no deseadas

En un horno convencional, la presencia de oxígeno a altas temperaturas provoca oxidación (formación de cascarilla) y decarburación, lo que degrada la pieza de trabajo.

Estas reacciones a veces pueden ser impredecibles, especialmente con metales reactivos como el titanio o el molibdeno. Un horno de vacío previene estas reacciones, asegurando un acabado superficial limpio y, lo que es más importante, un proceso químico estable y predecible.

Gestión térmica superior

El entorno de vacío permite un control de temperatura extremadamente preciso y uniforme. Esto elimina los puntos calientes que podrían dañar la pieza o crear tensiones térmicas dentro del propio equipo del horno.

Este nivel de control garantiza que el proceso se mantenga dentro de sus parámetros previstos, previniendo eventos inesperados que puedan comprometer la seguridad o la integridad del equipo.

Comprensión de las compensaciones

Aunque excepcionalmente seguros, los hornos de vacío no son la solución universal para todas las necesidades de tratamiento térmico. Sus beneficios deben sopesarse frente a consideraciones prácticas.

Alto costo inicial

La principal barrera para adoptar la tecnología de hornos de vacío es su costo. Estas son máquinas complejas, y su precio de compra e instalación es significativamente mayor que el de la mayoría de los hornos atmosféricos convencionales.

Complejidad operativa

Aunque los ciclos son automatizados, los sistemas en sí son sofisticados. El funcionamiento adecuado, y especialmente el mantenimiento, requiere conocimientos y capacitación especializados para gestionar las bombas de vacío, los sellos y los sistemas de control.

Tiempo de ciclo del proceso

Alcanzar un vacío profundo puede llevar tiempo, lo que podría resultar en tiempos de ciclo totales más largos en comparación con algunos procesos atmosféricos. Este es un factor crucial a considerar para entornos de producción de alto volumen.

Tomar la decisión correcta para su objetivo

Su decisión de utilizar un horno de vacío debe estar impulsada por su material específico, sus requisitos de proceso y sus prioridades de seguridad.

- Si su enfoque principal es la máxima seguridad del personal e instalaciones: Un horno de vacío es la opción definitiva, ya que su diseño elimina inherentemente los riesgos de incendio y explosión.

- Si está procesando materiales altamente reactivos o de alto valor: Un horno de vacío es esencial para prevenir la contaminación y garantizar la integridad y calidad del producto final.

- Si su enfoque principal es la producción de alto volumen de piezas simples y no reactivas con un presupuesto ajustado: Un horno atmosférico convencional puede ser suficiente, pero exige protocolos de seguridad rigurosos para gestionar sus peligros inherentes.

Al eliminar fundamentalmente la presión y el oxígeno del proceso, un horno de vacío no solo gestiona el riesgo, sino que redefine la naturaleza de la seguridad en el procesamiento a alta temperatura.

Tabla de resumen:

| Beneficio de seguridad | Característica clave | Impacto |

|---|---|---|

| Elimina explosiones | Operación a presión negativa | Previene roturas del recipiente impulsadas por la presión |

| Reduce el riesgo de incendio | Entorno con bajo nivel de oxígeno | Elimina el combustible de combustión, minimizando los peligros de incendio |

| Mejora el control del proceso | Sistema sellado y automatizado | Reduce el error humano y la exposición del operador |

| Previene reacciones químicas | Prevención de oxidación y descarburación | Asegura resultados estables y predecibles |

¡Actualícese a un tratamiento térmico más seguro y confiable con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos—que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD—está respaldada por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Asegure la máxima seguridad y eficiencia en sus procesos: contáctenos hoy para discutir cómo nuestros hornos de vacío pueden beneficiar a su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuál es el propósito principal de utilizar recipientes a presión industriales de acero inoxidable? Optimizar la Modificación de la Madera

- ¿Cómo mejora el tratamiento térmico al vacío los componentes de hierro puro industrial? Mejora las propiedades magnéticas y mecánicas

- ¿Por qué se utilizan gradientes de temperatura específicos en un horno de secado al vacío? Preparación de membranas de matriz mixta maestra

- ¿Cómo afecta un sistema de calentamiento rápido a los compuestos de Mg-Ti6Al4V? Desbloquee una microestructura y resistencia superiores

- ¿Qué es un horno de vacío y en qué se diferencia de un horno de atmósfera? Elija el tratamiento térmico adecuado para su laboratorio

- ¿Qué tecnologías clave se utilizan en el desarrollo de hornos de vacío continuos multicámara? Aumente el rendimiento con automatización avanzada

- ¿Qué papel juega la sujeción de grafito en el tratamiento térmico de componentes aeroespaciales de acero? Garantizar la precisión y minimizar la distorsión

- ¿Cómo mantiene un horno de alta temperatura de vacío de laboratorio las condiciones para LiF-BeF2-LaF3? Control experto de la atmósfera