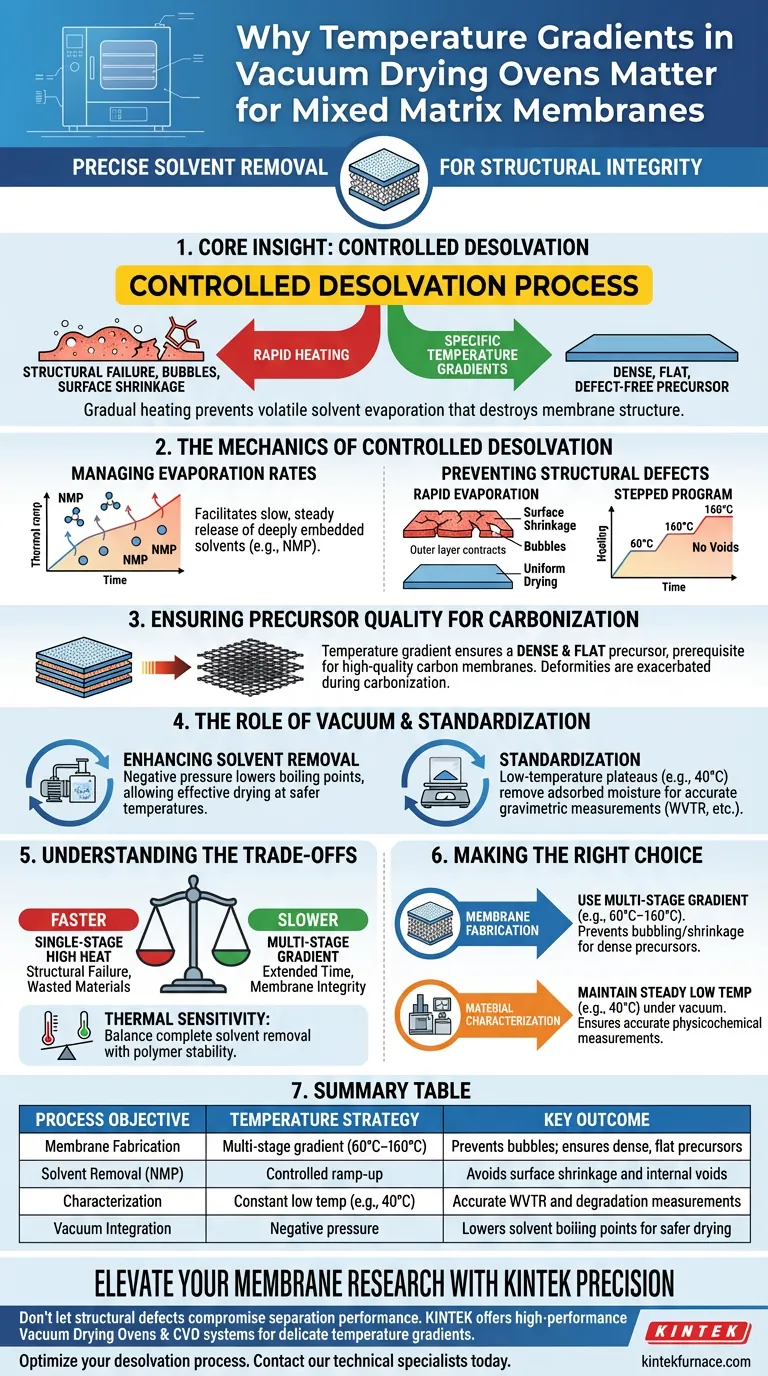

Se utilizan gradientes de temperatura específicos en los hornos de secado al vacío para controlar con precisión la velocidad de eliminación del disolvente durante la preparación de membranas de matriz mixta. Al emplear un programa de calentamiento de varias etapas, como un aumento gradual de 60 °C a 160 °C, los fabricantes gestionan eficazmente la evaporación de disolventes como la N-metilpirrolidona (NMP) sin comprometer la estructura física del material.

Idea central: La integridad de una membrana de matriz mixta depende de un proceso de desolvatación controlado. El calentamiento rápido induce una evaporación volátil que destruye la estructura de la membrana; los gradientes de temperatura específicos garantizan que el precursor permanezca denso, plano y libre de defectos para su posterior procesamiento.

La mecánica de la desolvatación controlada

Gestión de las tasas de evaporación del disolvente

El propósito principal de un gradiente de temperatura es facilitar una liberación lenta y constante de las moléculas de disolvente.

En la preparación de membranas, disolventes como la NMP están profundamente incrustados en la matriz.

Si la temperatura aumenta demasiado rápido, el disolvente se evapora violentamente, lo que genera una presión interna que la delicada estructura de la membrana no puede soportar.

Prevención de defectos estructurales

Un horno de secado al vacío que utiliza un programa de temperatura escalonado previene defectos físicos comunes.

La evaporación rápida provoca contracción superficial, donde la capa exterior se seca y se contrae más rápido que el interior.

Además, el calentamiento incontrolado provoca la formación de burbujas, que crean huecos en la membrana y comprometen permanentemente su rendimiento de separación.

Garantía de calidad del precursor para la carbonización

Lograr densidad y planitud

Para las membranas de matriz mixta destinadas a la carbonización a alta temperatura, el estado físico del precursor es fundamental.

El gradiente de temperatura asegura que la membrana resultante sea tanto densa como plana.

Esta uniformidad estructural es un requisito previo para producir membranas de carbono de alta calidad, ya que cualquier deformidad inicial se verá exacerbada durante la fase de carbonización.

El papel del vacío y la estandarización

Mejora de la eliminación de disolventes

Mientras que el gradiente de temperatura gestiona la *velocidad* de eliminación, la presión negativa (vacío) reduce el punto de ebullición de los disolventes.

Esto permite un secado eficaz a temperaturas que de otro modo serían demasiado bajas para eliminar disolventes como la NMP a presión atmosférica.

Estandarización para la caracterización

Más allá de la fabricación, el secado al vacío a mesetas específicas de baja temperatura (por ejemplo, 40 °C) es esencial para estandarizar las muestras de membrana.

Este proceso elimina el agua adsorbida físicamente y los disolventes residuales para establecer un estado de referencia.

Esto garantiza que las mediciones posteriores de propiedades como la tasa de hinchamiento, la tasa de degradación y la tasa de transmisión de vapor de agua (WVTR) se basen en datos gravimétricos precisos.

Comprensión de las compensaciones

Tiempo de proceso frente a integridad de la membrana

La principal compensación en el uso de gradientes de temperatura es el tiempo de procesamiento prolongado requerido.

Un programa de calentamiento de varias etapas (por ejemplo, de 60 °C a 160 °C) lleva significativamente más tiempo que un secado rápido de una sola etapa y alta temperatura.

Sin embargo, intentar acelerar este proceso casi invariablemente resulta en fallas estructurales, lo que hace que el ahorro de tiempo sea irrelevante debido a los materiales desperdiciados.

Sensibilidad térmica

Los operadores deben equilibrar la necesidad de una eliminación completa del disolvente con la estabilidad térmica de la matriz polimérica.

Establecer la temperatura final del gradiente demasiado alta puede provocar la degradación del polímero antes de que comience la carbonización.

Por el contrario, un gradiente que termina a una temperatura demasiado baja puede dejar NMP residual, lo que provoca defectos durante el paso de carbonización a alta temperatura.

Tomar la decisión correcta para su objetivo

Al configurar los protocolos de su horno de secado al vacío, alinee su estrategia de temperatura con su objetivo específico.

- Si su enfoque principal es la Fabricación de Membranas: Utilice un gradiente de varias etapas (por ejemplo, 60 °C–160 °C) para prevenir burbujas y contracción, asegurando un precursor plano y denso para la carbonización.

- Si su enfoque principal es la Caracterización de Materiales: mantenga una temperatura constante y más baja (por ejemplo, 40 °C) al vacío para eliminar la humedad adsorbida y garantizar mediciones fisicoquímicas precisas.

El éxito en la preparación de membranas de matriz mixta no se define por la rapidez con la que se seca el material, sino por la precisión con la que se controla su densificación.

Tabla resumen:

| Objetivo del proceso | Estrategia de temperatura | Resultado clave |

|---|---|---|

| Fabricación de membranas | Gradiente de varias etapas (60 °C–160 °C) | Previene burbujas; asegura precursores densos y planos |

| Eliminación de disolventes (NMP) | Aumento controlado | Evita la contracción superficial y los huecos internos |

| Caracterización | Temperatura baja constante (por ejemplo, 40 °C) | Mediciones precisas de WVTR y degradación |

| Integración de vacío | Presión negativa | Reduce los puntos de ebullición del disolvente para un secado más seguro |

Mejore su investigación de membranas con la precisión de KINTEK

No permita que los defectos estructurales comprometan su rendimiento de separación. Respaldado por I+D y fabricación expertos, KINTEK ofrece Hornos de Secado al Vacío y sistemas CVD de alto rendimiento diseñados para manejar los delicados gradientes de temperatura requeridos para la preparación de membranas de matriz mixta. Ya sea que necesite un horno de laboratorio estándar o un sistema personalizable de alta temperatura para carbonización, nuestros equipos garantizan la densidad y la planitud que sus precursores exigen.

¿Listo para optimizar su proceso de desolvatación? Póngase en contacto con nuestros especialistas técnicos hoy mismo para encontrar la solución térmica perfecta para sus necesidades de investigación únicas.

Guía Visual

Referencias

- Cascade Promotion of Gas Separation Performances in CMS Membranes: MOFs With Functional Groups and Loaded Noble Metals. DOI: 10.1002/advs.202503471

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuáles son las etapas de un sistema de bombeo de horno de vacío y cómo funcionan? Aprenda el proceso secuencial para una eficiencia de alto vacío

- ¿Cuál es el impacto ambiental del uso de un horno de vacío? Equilibrio entre emisiones, energía y eficiencia

- ¿Qué papel juega un horno de secado al vacío en la preparación de polvos de aleaciones de alta entropía? Asegurar la máxima densidad de sinterización

- ¿Por qué es esencial un sistema de destilación por vacío de magnesio en LME para la recuperación de tierras raras? Logre tierras raras puras al 98%

- ¿Cuál era la configuración de aislamiento tradicional en los hornos de vacío y cómo ha cambiado? Descubra el moderno sistema totalmente de fieltro

- ¿Cuál es la función de un horno de escape de alto vacío en la fabricación de VIG? Desbloquee un aislamiento térmico superior

- ¿Cómo se utilizan los hornos de vacío en la preparación de aleaciones especiales? Desbloquee la pureza y el rendimiento

- ¿Qué condiciones clave del proceso proporcionan los hornos de vacío de alta temperatura para el tratamiento térmico con hidrógeno de Ti–6Al–4V?