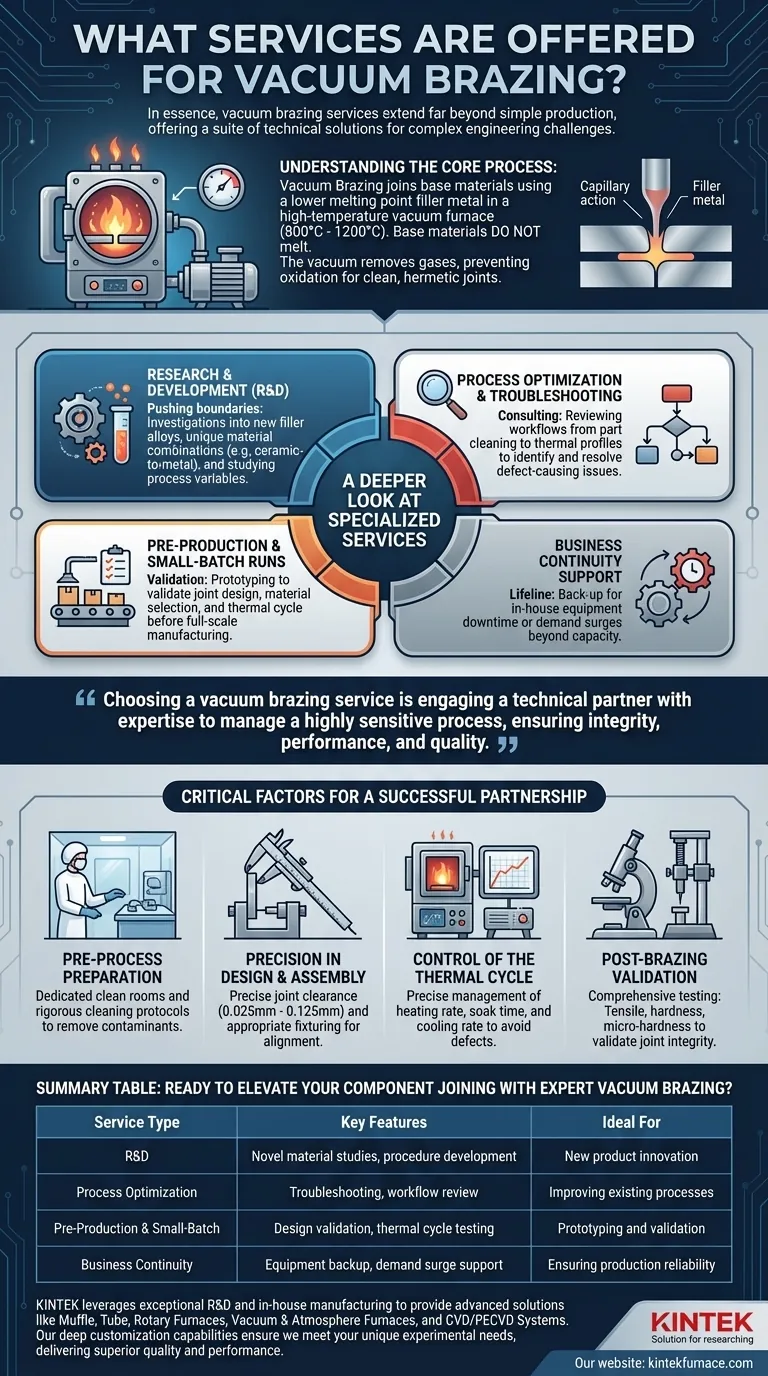

En esencia, los servicios de soldadura fuerte al vacío van mucho más allá de la simple producción, ofreciendo un conjunto de soluciones técnicas para desafíos de ingeniería complejos. Estos servicios incluyen investigación y desarrollo (I+D) para nuevas aplicaciones, resolución de problemas y optimización de procesos, pruebas de preproducción para validar diseños, fabricación de lotes pequeños y soporte de continuidad del negocio cuando su propio equipo no esté disponible.

Elegir un servicio de soldadura fuerte al vacío no es simplemente subcontratar un paso de fabricación. Se trata de involucrar a un socio técnico con la experiencia necesaria para gestionar un proceso altamente sensible, garantizando la integridad, el rendimiento y la calidad de los componentes unidos finales.

Comprendiendo el Proceso Principal

Antes de evaluar los servicios, es fundamental comprender la tecnología subyacente. La soldadura fuerte al vacío es un método de unión sofisticado con requisitos y ventajas distintivos.

¿Qué es la soldadura fuerte al vacío?

La soldadura fuerte al vacío une dos o más materiales base utilizando un metal de aportación con un punto de fusión más bajo. El conjunto se coloca en un horno de alta temperatura, se calienta para fundir el metal de aportación (típicamente entre 800 °C y 1200 °C), que luego fluye hacia la unión por acción capilar.

La clave es que los materiales base nunca se funden, solo lo hace el metal de aportación. Esto crea una unión metalúrgica fuerte, limpia y entre las piezas.

La ventaja del vacío

Realizar este proceso en vacío es el factor crítico. El ambiente de vacío elimina los gases atmosféricos, principalmente oxígeno, evitando la formación de óxidos durante el ciclo de alta temperatura.

Esto da como resultado uniones extremadamente limpias, fuertes y herméticamente selladas, sin necesidad de limpieza posterior a la soldadura, que a menudo se requiere con otros métodos.

Aplicaciones clave

Esta técnica es ideal para unir materiales diferentes que son difíciles o imposibles de soldar, como cerámicas con metales (por ejemplo, cerámica con acero). También se utiliza para crear conjuntos complejos en aplicaciones aeroespaciales, médicas e industriales de alto rendimiento.

Una mirada más profunda a los servicios especializados

Un proveedor de servicios calificado ofrece algo más que acceso a un horno. Proporcionan experiencia en todo el ciclo de vida del producto.

Investigación y Desarrollo (I+D)

Este servicio es para proyectos que traspasan los límites de la ciencia de los materiales. Implica investigaciones sobre nuevas aleaciones de relleno (como las aleaciones de alta entropía), el desarrollo de procedimientos para combinaciones de materiales únicos o el estudio de los efectos de variables de proceso como la presión parcial de hidrógeno.

Optimización y resolución de problemas del proceso

Si tiene un proceso de soldadura existente que produce resultados inconsistentes, un proveedor de servicios puede actuar como consultor. Revisan todo su flujo de trabajo, desde la limpieza de piezas hasta los perfiles térmicos, para identificar y resolver los problemas que causan los defectos.

Ejecuciones de preproducción y lotes pequeños

Antes de comprometerse con herramientas costosas y fabricación a gran escala, puede utilizar un servicio para producir un lote pequeño de piezas. Esto valida el diseño de la unión, la selección de materiales y el ciclo térmico, asegurando que el producto final cumplirá con las especificaciones de rendimiento.

Soporte de continuidad del negocio

Estos servicios proporcionan un salvavidas crítico cuando su equipo de soldadura interno está fuera de servicio por mantenimiento o cuando experimenta un aumento temporal de la demanda que excede su capacidad.

Factores críticos para una asociación exitosa

La calidad de una unión soldada depende de un control meticuloso sobre numerosas variables. Un socio de confianza debe demostrar dominio de estos factores.

Preparación previa al proceso

El éxito comienza mucho antes de que las piezas entren en el horno. Un servicio de primer nivel tendrá salas de ensamblaje limpias dedicadas y protocolos rigurosos para limpiar los componentes y eliminar cualquier contaminante que pueda interferir con la unión.

Precisión en el diseño y montaje

La holgura de la junta, o el espacio entre las piezas, es primordial. Debe controlarse con precisión (típicamente entre 0,025 mm y 0,125 mm) para facilitar la acción capilar adecuada del metal de aportación. El proveedor de servicios también debe utilizar accesorios y herramientas de carga adecuados para mantener la alineación durante el calentamiento.

Control del ciclo térmico

El proveedor debe tener hornos capaces de una gestión térmica precisa. Esto incluye la velocidad de calentamiento, el tiempo de permanencia a la temperatura de soldadura (tiempo de remojo) y la velocidad de enfriamiento. Un control inadecuado puede provocar distorsión, tensión residual o incluso agrietamiento.

Validación posterior a la soldadura

Una pieza terminada no es una pieza calificada hasta que se prueba. Un servicio integral incluye acceso a instalaciones de caracterización y prueba para validar la integridad de la unión, incluidas pruebas de tracción, pruebas de dureza y pruebas de microdureza.

Tomando la decisión correcta para su proyecto

Seleccionar un socio requiere que sus capacidades se ajusten a su objetivo específico.

- Si su enfoque principal es el desarrollo de un nuevo producto: Priorice un proveedor de servicios con sólidas capacidades de I+D, un historial con materiales novedosos e instalaciones de prueba completas.

- Si su enfoque principal es mejorar un proceso existente: Busque un socio que ofrezca revisiones y resolución de problemas de procesos en profundidad, demostrando una profunda comprensión de los principios metalúrgicos.

- Si su enfoque principal es la subcontratación de la producción o la garantía de la continuidad: Investigue los sistemas de calidad del proveedor, especialmente sus controles sobre la limpieza, el montaje y el ciclado térmico.

Al comprender estos pilares técnicos, puede seleccionar con confianza un socio de soldadura fuerte al vacío que garantizará la integridad y el éxito de sus componentes.

Tabla resumen:

| Tipo de servicio | Características clave | Ideal para |

|---|---|---|

| I+D | Estudios de nuevos materiales, desarrollo de procedimientos | Innovación de nuevos productos |

| Optimización de procesos | Resolución de problemas, revisión del flujo de trabajo | Mejora de procesos existentes |

| Preproducción y lotes pequeños | Validación de diseño, pruebas de ciclo térmico | Prototipado y validación |

| Continuidad del negocio | Respaldo de equipos, soporte ante picos de demanda | Garantizar la fiabilidad de la producción |

¿Listo para elevar la unión de sus componentes con la soldadura fuerte al vacío experta? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares y rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que satisfacemos sus necesidades experimentales únicas, ofreciendo una calidad y un rendimiento superiores. Contáctenos hoy para discutir cómo podemos apoyar su proyecto.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados