Los sistemas de hornos de alta temperatura proporcionan una precisión crítica para modificar las propiedades de los materiales necesarias para la electrónica flexible. Específicamente, configuraciones como los hornos de tubo y de deposición química de vapor (CVD) permiten a los ingenieros desacoplar la flexibilidad mecánica de la conductividad eléctrica a través de tratamientos térmicos estrictamente controlados.

Al permitir procesos específicos de alta temperatura en entornos de gas regulados, estos sistemas permiten la síntesis de materiales compuestos que mantienen la integridad eléctrica incluso bajo estiramientos significativos y cargas cíclicas.

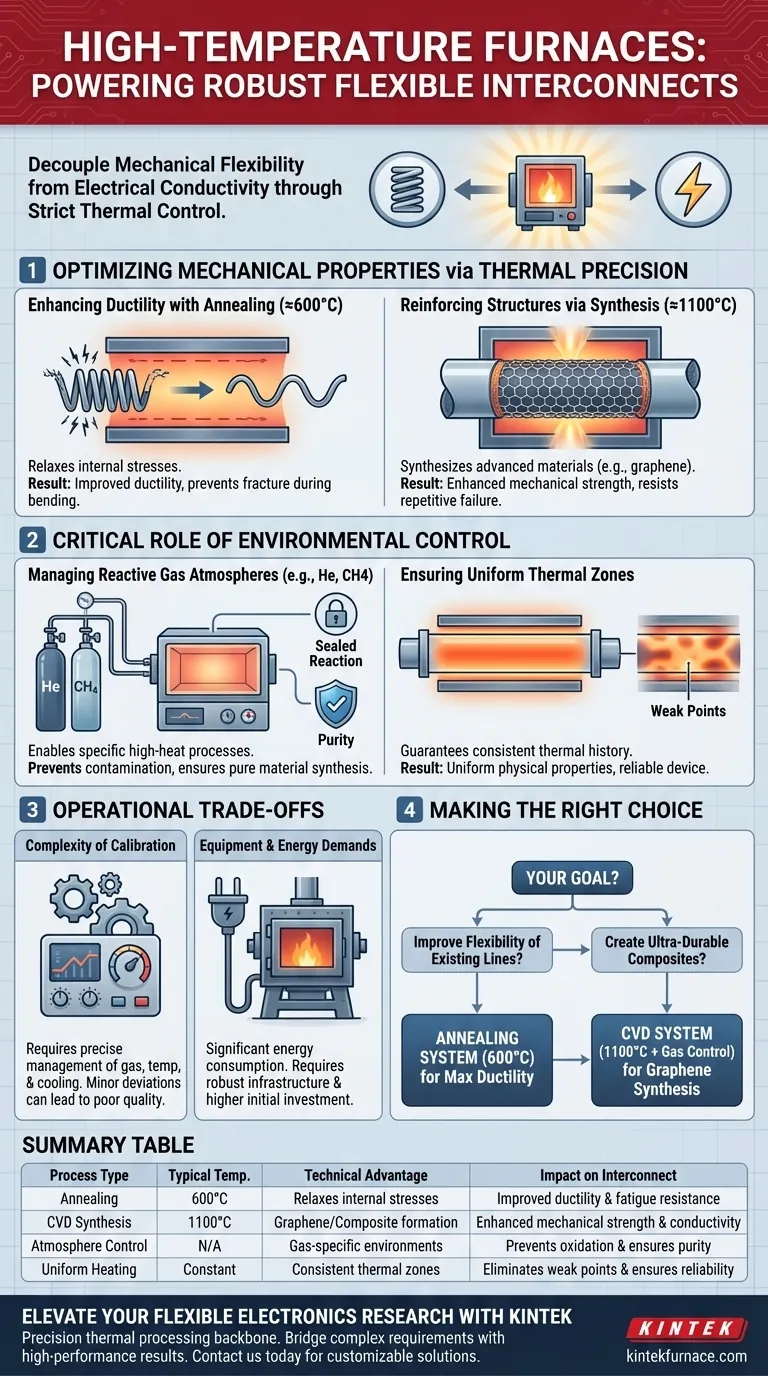

Optimización de las Propiedades Mecánicas a Través de la Precisión Térmica

Mejora de la Ductilidad con el Recocido

El principal desafío en las interconexiones flexibles es prevenir la fatiga del metal durante el movimiento. Los hornos de alta temperatura resuelven esto permitiendo procesos de recocido precisos a aproximadamente 600 °C.

Este tratamiento térmico relaja las tensiones internas de los metales conductores. El resultado es una ductilidad significativamente mejorada, que permite que la interconexión se doble y se retuerza sin fracturarse.

Refuerzo de Estructuras Mediante Síntesis

Más allá del simple recocido, estos sistemas soportan la síntesis a alta temperatura en umbrales mucho más altos, como 1100 °C. Esta capacidad es esencial para crear materiales de refuerzo avanzados como el grafeno.

Al sintetizar capas de grafeno directamente sobre o dentro de la estructura de la interconexión, los ingenieros pueden mejorar la resistencia mecánica del material. Esto crea un compuesto robusto que resiste fallas durante el uso repetitivo.

El Papel Crítico del Control Ambiental

Gestión de Atmósferas de Gas Reactivo

La temperatura es solo la mitad de la ecuación; el entorno químico es igualmente crítico. Los sistemas de alta temperatura están diseñados para manejar flujos de gas específicos, como helio o metano, de manera segura y efectiva.

Estos gases suelen ser precursores o gases portadores necesarios para la síntesis de materiales avanzados como el grafeno. El horno actúa como una cámara de reacción sellada, previniendo la contaminación y asegurando la síntesis de materiales puros.

Garantía de Zonas Térmicas Uniformes

El calentamiento inconsistente conduce a puntos débiles en una interconexión, que se convierten en puntos de falla bajo estrés. Los sistemas de hornos de alta calidad utilizan I+D experta y fabricación avanzada para garantizar zonas de temperatura uniformes.

Esta uniformidad asegura que toda la longitud de la interconexión experimente el mismo historial térmico exacto. En consecuencia, las propiedades físicas, como la elasticidad y la conductividad, permanecen consistentes en todo el dispositivo.

Comprensión de las Compensaciones Operativas

Complejidad de la Calibración

Lograr estos resultados requiere una calibración rigurosa. El "control estricto" mencionado requiere una gestión precisa de las tasas de flujo de gas, las velocidades de rampa de temperatura y los ciclos de enfriamiento. Una desviación menor en la mezcla de gas o en el perfil de temperatura puede llevar a una mala calidad del grafeno o a metales oxidados.

Demanda de Equipos y Energía

Operar a 1100 °C implica un consumo de energía significativo y requiere una infraestructura de laboratorio robusta. Como se señaló en los estándares de fabricación, estos sistemas deben construirse con especificaciones exactas para manejar tales extremos de manera segura, lo que representa una inversión inicial mayor que los hornos de secado estándar.

Tomando la Decisión Correcta para Su Objetivo

Para seleccionar la configuración de horno correcta para su proyecto de interconexión flexible, considere sus requisitos específicos de materiales:

- Si su enfoque principal es mejorar la flexibilidad de las líneas metálicas existentes: Priorice los sistemas capaces de un recocido estable y uniforme a 600 °C para maximizar la ductilidad.

- Si su enfoque principal es crear compuestos de próxima generación ultrarresistentes: Necesita un sistema capaz de CVD que pueda alcanzar de forma segura los 1100 °C y gestionar gases de hidrocarburos para la síntesis de grafeno.

El éxito en la electrónica flexible depende no solo de los materiales que elija, sino de la precisión del historial térmico al que los someta.

Tabla Resumen:

| Tipo de Proceso | Temp. Típica | Ventaja Técnica | Impacto en la Interconexión |

|---|---|---|---|

| Recocido | 600°C | Relaja las tensiones internas | Mejora de la ductilidad y resistencia a la fatiga |

| Síntesis CVD | 1100°C | Formación de grafeno/compuestos | Mejora de la resistencia mecánica y conductividad |

| Control de Atmósfera | N/A | Entornos específicos de gas | Previene la oxidación y asegura la pureza del material |

| Calentamiento Uniforme | Constante | Zonas térmicas consistentes | Elimina puntos débiles y asegura la fiabilidad del dispositivo |

Eleve su Investigación en Electrónica Flexible con KINTEK

El procesamiento térmico de precisión es la columna vertebral de la tecnología de interconexión de próxima generación. En KINTEK, cerramos la brecha entre los complejos requisitos de materiales y los resultados de alto rendimiento. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos un conjunto completo de sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD adaptados a las necesidades específicas de su laboratorio.

Ya sea que se centre en el recocido de alta ductilidad o en la síntesis compleja de grafeno, nuestros sistemas ofrecen los controles personalizables y las zonas térmicas uniformes esenciales para su éxito. Contáctenos hoy mismo para encontrar la solución de alta temperatura personalizable perfecta para su investigación.

Guía Visual

Referencias

- Kaihao Zhang, Sameh Tawfick. Ultrathin damage-tolerant flexible metal interconnects reinforced by in-situ graphene synthesis. DOI: 10.1038/s41528-024-00300-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué se emplea la tecnología de agitación electromagnética durante el proceso de fusión de las aleaciones de titanio-cobre (Ti-Cu)?

- ¿Por qué la zona de precalentamiento de un horno de viga móvil es fundamental para las placas revestidas de titanio/acero? Minimizar el estrés térmico

- ¿Cuál es el objetivo técnico de realizar la oxidación térmica a 625 °C? Dominio de la precisión de la capa de óxido de túnel SiOx

- ¿Cuál es el propósito del argón de alta pureza en la preparación de la aleación Fe60Co10-xNi15Cr15Six? Garantizar la pureza para el recubrimiento láser

- ¿Por qué se utiliza una velocidad de calentamiento lenta para el biocarbón de cáscara de arroz? Optimizar la estructura de los poros y el rendimiento de adsorción

- ¿Qué papel juega un medidor LCR de alta frecuencia en el análisis de la CIS de cerámicas SSBSN? Descifrando secretos microestructurales

- ¿Cuáles son las ventajas del PVD? Logre recubrimientos duraderos y de alto rendimiento

- ¿Cuál es el propósito de emplear el tratamiento con ozono (O3) después del AS-ALD de Al2O3? Aumentar la pureza y densidad de la película