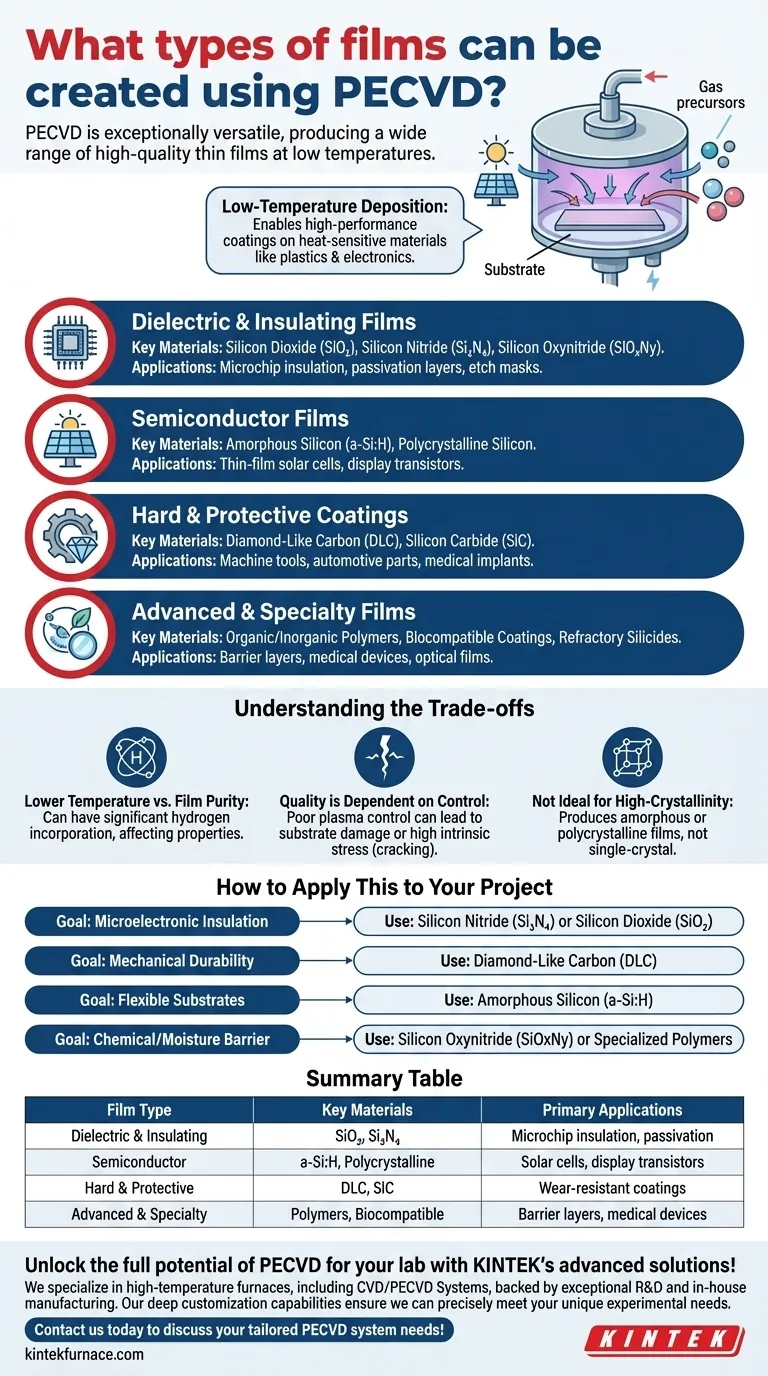

En resumen, la PECVD es excepcionalmente versátil. Se puede utilizar para crear una amplia gama de películas delgadas, sobre todo aislantes dieléctricos como el dióxido de silicio y el nitruro de silicio, películas semiconductoras como el silicio amorfo y recubrimientos protectores duros como el carbono similar al diamante. El proceso es valorado por su capacidad para producir películas uniformes, duraderas y de alta calidad en una variedad de sustratos.

El verdadero poder de la PECVD no es solo la variedad de películas que puede crear, sino su capacidad para depositarlas a bajas temperaturas. Esto abre la puerta a la aplicación de recubrimientos de alto rendimiento en materiales, como plásticos o componentes electrónicos prefabricados, que no pueden soportar el alto calor de los métodos de deposición tradicionales.

Los grupos de materiales centrales depositados por PECVD

La deposición química de vapor asistida por plasma (PECVD) utiliza plasma para energizar los gases precursores, permitiendo que la deposición de la película se produzca a temperaturas significativamente más bajas que la deposición química de vapor (CVD) convencional. Esta ventaja fundamental permite su amplia capacidad de materiales.

Películas dieléctricas y aislantes

Esta es la aplicación más común de la PECVD, particularmente en la industria de semiconductores. Estas películas aíslan eléctricamente los diferentes componentes de un microchip.

Los materiales principales son el dióxido de silicio (SiO₂) y el nitruro de silicio (Si₃N₄). También se utiliza el oxinitruro de silicio (SiOxNy) para ajustar las propiedades entre los dos. Estas películas sirven como aislantes, capas de pasivación para proteger contra la humedad y los contaminantes, y como máscaras de grabado.

Películas semiconductoras

La PECVD es capaz de depositar materiales semiconductores esenciales. Estas películas son los componentes básicos de transistores y células solares.

El ejemplo más destacado es el silicio amorfo (a-Si:H), que es fundamental para las células solares de película delgada y los transistores en pantallas de gran área. El proceso también se puede ajustar para crear silicio policristalino o incluso algunas formas de silicio epitaxial.

Recubrimientos duros y protectores

Estas películas están diseñadas para la durabilidad mecánica, la resistencia al desgaste y la protección química.

El carbono similar al diamante (DLC) es un material clave depositado mediante PECVD. Crea una superficie extremadamente dura y de baja fricción utilizada en herramientas de máquina, piezas de automóviles e implantes médicos. El carburo de silicio (SiC) es otro material duro depositado para fines protectores similares.

Películas avanzadas y especiales

La flexibilidad de la PECVD se extiende a materiales más especializados para una variedad de aplicaciones avanzadas.

Esto incluye polímeros orgánicos e inorgánicos para crear capas de barrera en envases de alimentos, recubrimientos biocompatibles para dispositivos médicos, e incluso ciertos metales refractarios y sus siliciuros. Esta versatilidad permite crear películas con propiedades únicas como alta resistencia a la corrosión o transparencia óptica específica.

Comprender las compensaciones (Trade-offs)

Aunque es potente, la PECVD no es una solución universal. Comprender sus limitaciones es clave para usarla de manera efectiva.

Menor temperatura frente a pureza de la película

El uso de plasma y gases precursores ricos en hidrógeno significa que las películas, como el silicio amorfo (a-Si:H), a menudo tienen una incorporación significativa de hidrógeno. Si bien a veces es beneficiosa, esta puede ser una impureza no deseada que afecta las propiedades eléctricas u ópticas.

La calidad depende del control

El entorno de plasma implica el bombardeo de iones energéticos en la superficie del sustrato. Si bien esto puede mejorar la densidad y la adhesión de la película, un control deficiente puede provocar daños en el sustrato o una alta tensión intrínseca de la película, lo que puede causar agrietamiento o delaminación con el tiempo.

No es ideal para películas de alta cristalinidad

Para aplicaciones que requieren películas de monocristal casi perfectas, como microprocesadores de alto rendimiento, otras técnicas como la epitaxia por haz molecular (MBE) o la CVD a alta temperatura son superiores. La PECVD típicamente produce películas amorfas o policristalinas.

Cómo aplicar esto a su proyecto

Su elección de película está dictada completamente por su objetivo final. La versatilidad de la PECVD le permite seleccionar un material basado en la función específica que necesita diseñar.

- Si su enfoque principal es el aislamiento microelectrónico: Utilice nitruro de silicio (Si₃N₄) por sus excelentes propiedades de barrera o dióxido de silicio (SiO₂) para el aislamiento de propósito general.

- Si su enfoque principal es la durabilidad mecánica y la resistencia al desgaste: Utilice carbono similar al diamante (DLC) por su dureza extrema y baja fricción.

- Si su enfoque principal es la fabricación de dispositivos en sustratos flexibles o sensibles al calor: Utilice silicio amorfo (a-Si:H) para aplicaciones como pantallas flexibles o células solares.

- Si su enfoque principal es crear una barrera química o contra la humedad: Explore el oxinitruro de silicio (SiOxNy) o polímeros especializados para aplicaciones que van desde recubrimientos protectores hasta envases de alimentos.

En última instancia, la PECVD le permite diseñar superficies depositando una película funcional adaptada para resolver su desafío técnico específico.

Tabla de resumen:

| Tipo de película | Materiales clave | Aplicaciones principales |

|---|---|---|

| Dieléctrica y aislante | Dióxido de silicio (SiO₂), Nitruro de silicio (Si₃N₄) | Aislamiento de microchips, capas de pasivación |

| Semiconductor | Silicio amorfo (a-Si:H), Silicio policristalino | Células solares de película delgada, transistores en pantallas |

| Dura y protectora | Carbono similar al diamante (DLC), Carburo de silicio (SiC) | Recubrimientos resistentes al desgaste para herramientas, piezas de automóviles |

| Avanzada y especial | Polímeros orgánicos/inorgánicos, Recubrimientos biocompatibles | Capas de barrera, dispositivos médicos, películas ópticas |

¡Desbloquee todo el potencial de PECVD para su laboratorio con las soluciones avanzadas de KINTEK! Nos especializamos en hornos de alta temperatura, incluidos sistemas CVD/PECVD, respaldados por una excelente I+D y fabricación interna. Nuestras profundas capacidades de personalización aseguran que podamos satisfacer con precisión sus necesidades experimentales únicas, ya sea que esté trabajando en microelectrónica, células solares o recubrimientos protectores. ¡Contáctenos hoy para discutir cómo nuestros sistemas PECVD adaptados pueden mejorar sus resultados de investigación y desarrollo!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas