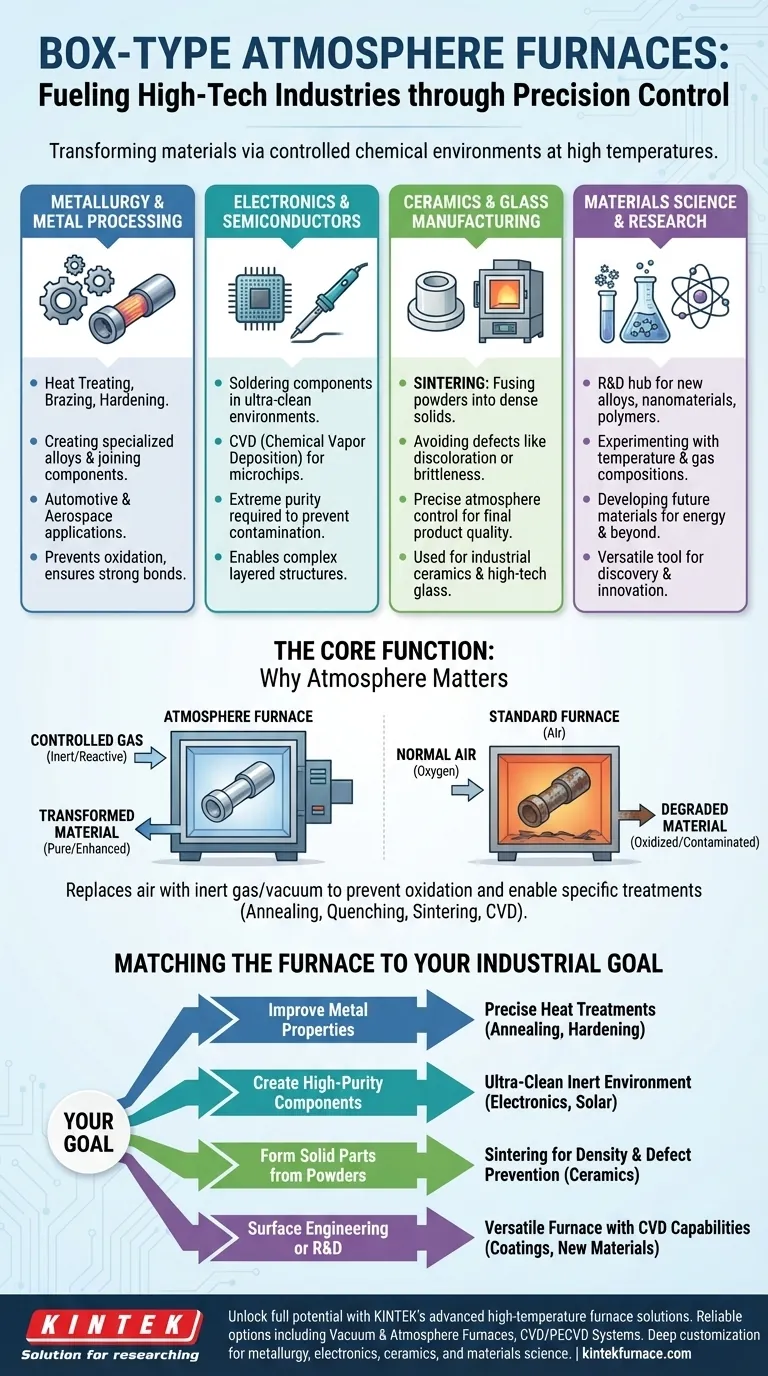

En esencia, los hornos de atmósfera tipo caja son herramientas esenciales en una gama sorprendentemente diversa de industrias de alta tecnología. Los usuarios más comunes se encuentran en la metalurgia, la electrónica, la fabricación de cerámica y la investigación de la ciencia de materiales. Todos estos campos dependen de la capacidad única del horno para crear un entorno de alta temperatura, controlado con precisión y libre de gases reactivos como el oxígeno.

El requisito unificador en todas estas industrias no es solo el calor, sino el control absoluto del entorno químico a altas temperaturas. Este control es lo que permite a los fabricantes e investigadores alterar y perfeccionar fundamentalmente las propiedades de un material, desde su dureza hasta su conductividad eléctrica.

La Función Principal: Por Qué el Control de la Atmósfera es Fundamental

Un horno estándar calienta las cosas. Un horno de atmósfera las transforma. La "atmósfera" es un gas o vacío cuidadosamente seleccionado que reemplaza al aire normal, evitando reacciones químicas no deseadas y permitiendo las deseadas.

Prevención de la Oxidación y la Contaminación

A altas temperaturas, la mayoría de los materiales —especialmente los metales— reaccionarán rápidamente con el oxígeno del aire. Este proceso, la oxidación (o herrumbre), degrada la calidad y el rendimiento del material.

Un horno de atmósfera purga el aire y lo reemplaza con un gas inerte como nitrógeno o argón. Esto crea un entorno limpio y no reactivo, asegurando que el material permanezca puro durante todo el proceso de calentamiento.

Permitiendo Tratamientos Específicos de Materiales

La atmósfera controlada es crucial para una variedad de tratamientos térmicos que definen las características finales de un material.

Los procesos clave incluyen el recocido (ablandar un metal para hacerlo más trabajable), el temple (enfriamiento rápido para endurecerlo), la sinterización (fusionar polvos en una masa sólida) y la soldadura fuerte (brazing) (unir dos piezas de metal con un material de aporte).

Creación de Nuevas Superficies y Películas

En aplicaciones más avanzadas, se introducen intencionalmente gases reactivos para alterar la superficie de un material. Un excelente ejemplo es la Deposición Química de Vapor (CVD), un proceso utilizado en las industrias de semiconductores y aeroespacial.

En un horno CVD, gases específicos reaccionan y depositan una película o recubrimiento delgado y de alto rendimiento sobre un sustrato, creando desde microchips hasta recubrimientos resistentes al desgaste en herramientas.

Una Mirada a Través de Industrias y Aplicaciones Clave

La necesidad fundamental de control atmosférico se manifiesta de diferentes maneras en varios sectores. Cada industria aprovecha estos hornos para resolver desafíos específicos y de alto riesgo.

Metalurgia y Procesamiento de Metales

Este es un usuario fundamental. Los hornos se utilizan para el tratamiento térmico de piezas de acero, la creación de aleaciones especializadas y la unión de componentes en las industrias automotriz y aeroespacial.

Aplicaciones como la soldadura fuerte (brazing) de piezas de aluminio o el endurecimiento de herramientas de acero de alta velocidad son imposibles sin un control atmosférico preciso para evitar la oxidación y garantizar uniones fuertes y fiables.

Electrónica y Semiconductores

La fabricación de componentes electrónicos exige una pureza extrema. Incluso la contaminación microscópica puede arruinar un lote de obleas de semiconductores o dispositivos de visualización.

Los hornos de atmósfera proporcionan los entornos ultralimpios necesarios para procesos como la soldadura de componentes y, fundamentalmente, para la creación de las complejas estructuras en capas de los microchips a través de CVD.

Fabricación de Cerámica y Vidrio

Para las cerámicas, el proceso clave es la sinterización. Esto implica calentar polvos compactados a una temperatura justo por debajo de su punto de fusión, haciendo que las partículas se fusionen en un objeto denso y sólido.

Controlar la atmósfera previene reacciones no deseadas que podrían causar decoloración, fragilidad u otros defectos en el producto cerámico final.

Ciencia de Materiales e Investigación

Las instituciones académicas y de investigación son centros de innovación, y los hornos de atmósfera tipo caja son una herramienta de trabajo fundamental. Se utilizan para desarrollar y probar nuevas aleaciones, nanomateriales, polímeros y nuevos materiales energéticos.

La versatilidad del horno permite a los investigadores experimentar con diferentes materiales, ciclos de temperatura y composiciones atmosféricas para descubrir los materiales del futuro.

Comprender las Compensaciones

Aunque potentes, estos hornos son equipos especializados. Comprender sus limitaciones es clave para utilizarlos eficazmente.

Atmósfera vs. Vacío

Un horno de vacío, que elimina casi todo el gas, ofrece el entorno limpio definitivo. Sin embargo, a menudo son más complejos y caros.

Un horno de atmósfera proporciona más flexibilidad, permitiendo el uso de varios gases inertes o reactivos para lograr resultados químicos específicos que no son posibles en un vacío.

Especificidad del Proceso

El término "horno de atmósfera tipo caja" es una categoría general. Muchas industrias utilizan versiones altamente especializadas adaptadas para una sola tarea.

Un horno diseñado para el recocido general de piezas de acero es muy diferente de un horno CVD diseñado para crear películas ópticas, incluso si comparten los mismos principios básicos.

Costo y Complejidad

Estos no son hornos sencillos. Los hornos de atmósfera son instrumentos sofisticados que requieren una inversión significativa, operación calificada y mantenimiento cuidadoso para gestionar los flujos de gas y garantizar la seguridad.

Ajustar el Horno al Objetivo Industrial

Elegir y utilizar un horno de atmósfera depende totalmente del resultado deseado para su material.

- Si su enfoque principal es mejorar las propiedades del metal: Necesita un horno para tratamientos térmicos precisos como recocido, temple o soldadura fuerte para lograr objetivos específicos de dureza y durabilidad.

- Si su enfoque principal es crear componentes de alta pureza: Requiere un entorno de gas inerte ultralimpio para aplicaciones en electrónica, células solares o fabricación de semiconductores.

- Si su enfoque principal es formar piezas sólidas a partir de polvos: Utilizará un horno para sinterizar cerámicas o metales, donde el control preciso de la atmósfera es fundamental para prevenir defectos y lograr la densidad deseada.

- Si su enfoque principal es la ingeniería de superficies o I+D: Necesita un horno versátil, potencialmente con capacidades CVD, para crear recubrimientos especializados o experimentar con nuevas composiciones de materiales.

En última instancia, dominar el entorno controlado del horno es la clave para dominar el rendimiento final del material en sí.

Tabla de Resumen:

| Industria | Aplicaciones Clave | Beneficios Clave |

|---|---|---|

| Metalurgia | Recocido, soldadura fuerte (brazing), endurecimiento | Previene la oxidación, mejora la resistencia del material |

| Electrónica | Soldadura, CVD para microchips | Asegura entornos ultralimpios, previene la contaminación |

| Cerámica | Sinterización | Evita defectos, mejora la densidad y durabilidad |

| Ciencia de Materiales | I+D en aleaciones, nanomateriales | Permite la experimentación con atmósferas para la innovación |

Desbloquee todo el potencial de sus materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una excelente capacidad de I+D y fabricación interna, proporcionamos a diversos laboratorios opciones fiables como Hornos de Mufla, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas en metalurgia, electrónica, cerámica y ciencia de materiales. Contáctenos hoy para analizar cómo podemos mejorar sus procesos e impulsar la innovación.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico