Los hornos de vacío calentados por inducción están específicamente diseñados para fundir materiales cuyas propiedades se degradarían al reaccionar con el aire. Estos incluyen principalmente superaleaciones, aceros inoxidables especiales y metales reactivos como el titanio, el circonio y el molibdeno. El proceso también es crítico para producir metales de alta pureza y aleaciones complejas donde el control químico preciso es esencial.

La característica definitoria de los metales fundidos al vacío es su alta reactividad con el oxígeno y el nitrógeno. Un entorno de vacío no es solo una característica, es un requisito fundamental para evitar la formación de impurezas y lograr la composición química exacta que exigen las aplicaciones de alto rendimiento.

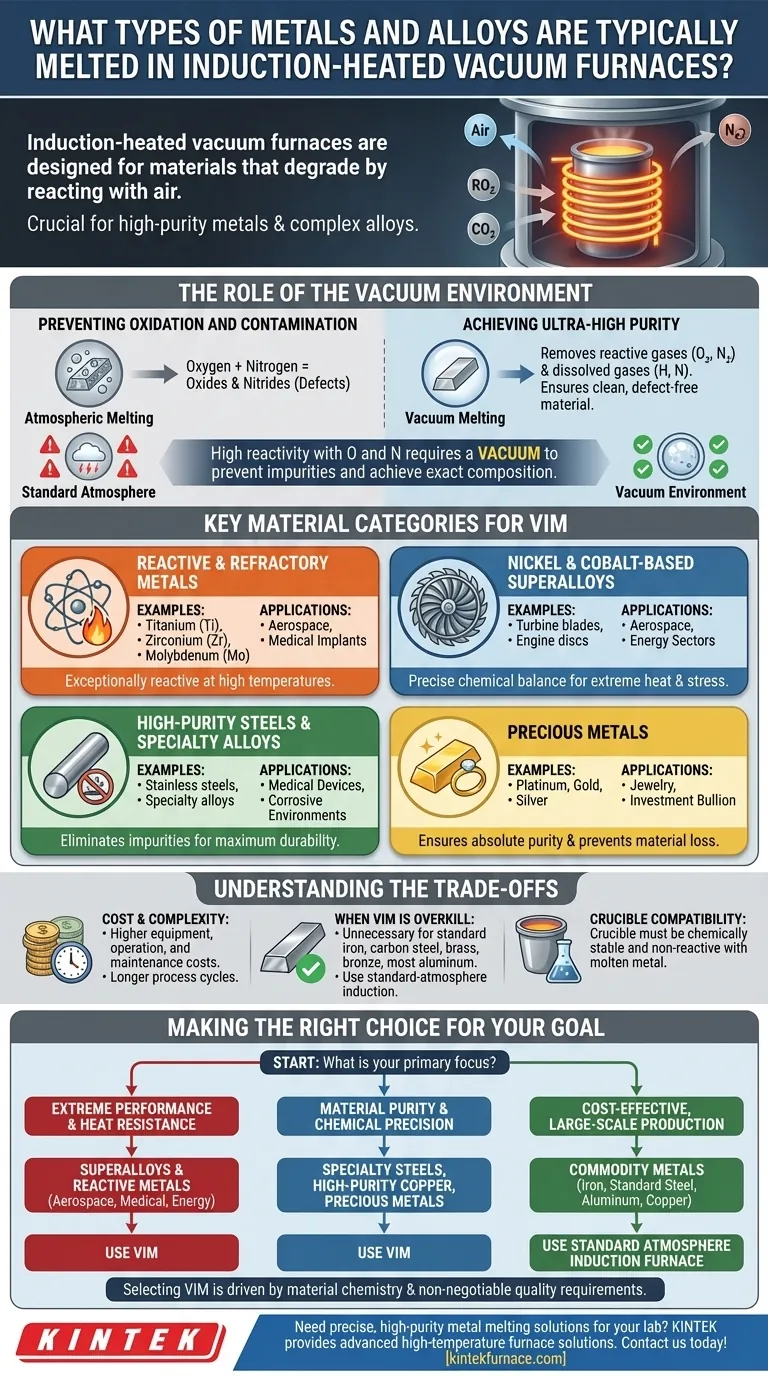

El papel del entorno de vacío

La decisión de utilizar un horno de vacío está dictada por la naturaleza química del propio metal. Para ciertos materiales, la fusión en una atmósfera estándar no es una opción viable.

Prevención de la oxidación y la contaminación

Muchas aleaciones avanzadas contienen elementos como titanio, aluminio y cromo, que tienen una alta afinidad por el oxígeno y el nitrógeno. Cuando se funden en presencia de aire, estos elementos forman rápidamente óxidos y nitruros.

Estas impurezas actúan como defectos en el material final, reduciendo drásticamente su resistencia, ductilidad y vida a la fatiga. Un vacío elimina estos gases reactivos, asegurando que el metal fundido permanezca limpio y libre de contaminación.

Lograr una pureza ultraalta

Un entorno de vacío también permite la eliminación de gases disueltos, como el hidrógeno y el nitrógeno, que ya están presentes en la materia prima. Este proceso, conocido como desgasificación al vacío, es crucial para producir metales con la mayor pureza posible.

Este nivel de limpieza es esencial para aplicaciones en las industrias médica, aeroespacial y electrónica, donde el fallo del material no es una opción.

Categorías de materiales clave para VIM

Aunque muchos metales pueden fundirse por inducción, solo categorías específicas justifican la complejidad y el coste de un sistema de vacío.

Metales reactivos y refractarios

Este grupo incluye titanio (Ti), circonio (Zr) y molibdeno (Mo). Estos metales son valorados por su relación resistencia-peso y resistencia a la corrosión, pero son excepcionalmente reactivos a altas temperaturas. Fundirlos en cualquier atmósfera que no sea de alto vacío o inerte es imposible sin comprometer su integridad.

Superaleaciones a base de níquel y cobalto

Las superaleaciones son la columna vertebral de la industria aeroespacial, utilizadas para álabes de turbinas, discos de motores y otros componentes que operan bajo calor y estrés extremos. Su rendimiento se basa en un equilibrio químico preciso y complejo de elementos como níquel, cobalto, cromo y aluminio.

La Fusión por Inducción al Vacío (VIM, por sus siglas en inglés) es el estándar para producir estas aleaciones porque garantiza que esta delicada química se mantenga perfectamente.

Aceros de alta pureza y aleaciones especiales

Mientras que el acero común se funde al aire, ciertos aceros inoxidables de alto rendimiento y aleaciones especiales requieren VIM. Este proceso elimina las impurezas que pueden convertirse en puntos de inicio de corrosión o grietas, asegurando la máxima durabilidad para aplicaciones exigentes.

Metales preciosos

Metales como el platino, el oro y la plata a menudo se funden en hornos de inducción al vacío. El vacío garantiza una pureza absoluta, lo cual es crítico para lingotes de inversión y joyería de alta gama. También previene cualquier pérdida de este valioso material por oxidación.

Comprender las ventajas y desventajas

La fusión por inducción al vacío es una herramienta poderosa, pero no es universalmente necesaria ni económica.

Costo y complejidad

Los hornos de vacío son significativamente más caros de adquirir, operar y mantener que sus contrapartes atmosféricas. Los ciclos de proceso también son más largos debido al tiempo requerido para evacuar la cámara.

Cuando el VIM es excesivo

Para la gran mayoría de los metales comunes, el VIM es innecesario. Materiales como el hierro estándar, el acero al carbono, el latón, el bronce y la mayoría de las aleaciones de aluminio no tienen la reactividad extrema que exige un vacío.

Estos materiales se funden de manera eficiente y económica en hornos de inducción de atmósfera estándar, donde una oxidación menor es aceptable o se maneja por otros medios.

Compatibilidad con el crisol

La elección del crisol (el recipiente cerámico que contiene el metal fundido) es crítica. Debe ser químicamente estable y no reaccionar con el metal fundido altamente reactivo. Esto añade otra capa de consideración técnica, particularmente al fundir materiales como el titanio.

Tomar la decisión correcta para su objetivo

La decisión de utilizar la fusión por inducción al vacío debe basarse enteramente en los requisitos del material y las demandas de rendimiento del producto final.

- Si su enfoque principal es el rendimiento extremo y la resistencia al calor: VIM es la elección correcta para superaleaciones y metales reactivos destinados a aplicaciones aeroespaciales, médicas o energéticas.

- Si su enfoque principal es la pureza del material y la precisión química: Utilice VIM para aceros especiales, cobre de alta pureza o metales preciosos donde incluso las trazas de impurezas son inaceptables.

- Si su enfoque principal es la producción rentable y a gran escala: Un horno de inducción de atmósfera estándar es la herramienta adecuada para metales básicos como hierro, aceros estándar y la mayoría de las aleaciones de aluminio o cobre.

En última instancia, la selección de la fusión por inducción al vacío es una decisión impulsada por la química inherente del material y los requisitos de calidad no negociables de su aplicación final.

Tabla resumen:

| Categoría de Material | Ejemplos | Aplicaciones Clave |

|---|---|---|

| Metales Reactivos y Refractarios | Titanio, Circonio, Molibdeno | Aeroespacial, implantes médicos |

| Superaleaciones a base de Níquel y Cobalto | Álabes de turbinas, discos de motores | Sectores aeroespacial, energético |

| Aceros de Alta Pureza y Aleaciones Especiales | Aceros inoxidables, aleaciones especiales | Dispositivos médicos, entornos corrosivos |

| Metales Preciosos | Platino, Oro, Plata | Joyería, lingotes de inversión |

¿Necesita soluciones de fusión de metales precisas y de alta pureza para su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar su procesamiento de materiales y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores