En esencia, las películas depositadas por PECVD exhiben una gama excepcionalmente amplia de propiedades, desde una excelente resistencia química y durabilidad hasta características ópticas y eléctricas finamente ajustadas. Esta versatilidad se debe a su capacidad para crear películas de alta calidad como nitruro de silicio, dióxido de silicio y carbono tipo diamante (DLC) con una cobertura tridimensional superior, incluso a bajas temperaturas.

La ventaja principal de la deposición química de vapor asistida por plasma (PECVD) es su uso de un plasma para activar gases precursores. Esto permite la deposición de películas uniformes y de alto rendimiento a temperaturas lo suficientemente bajas como para ser compatibles con sustratos sensibles como plásticos y microchips completamente fabricados.

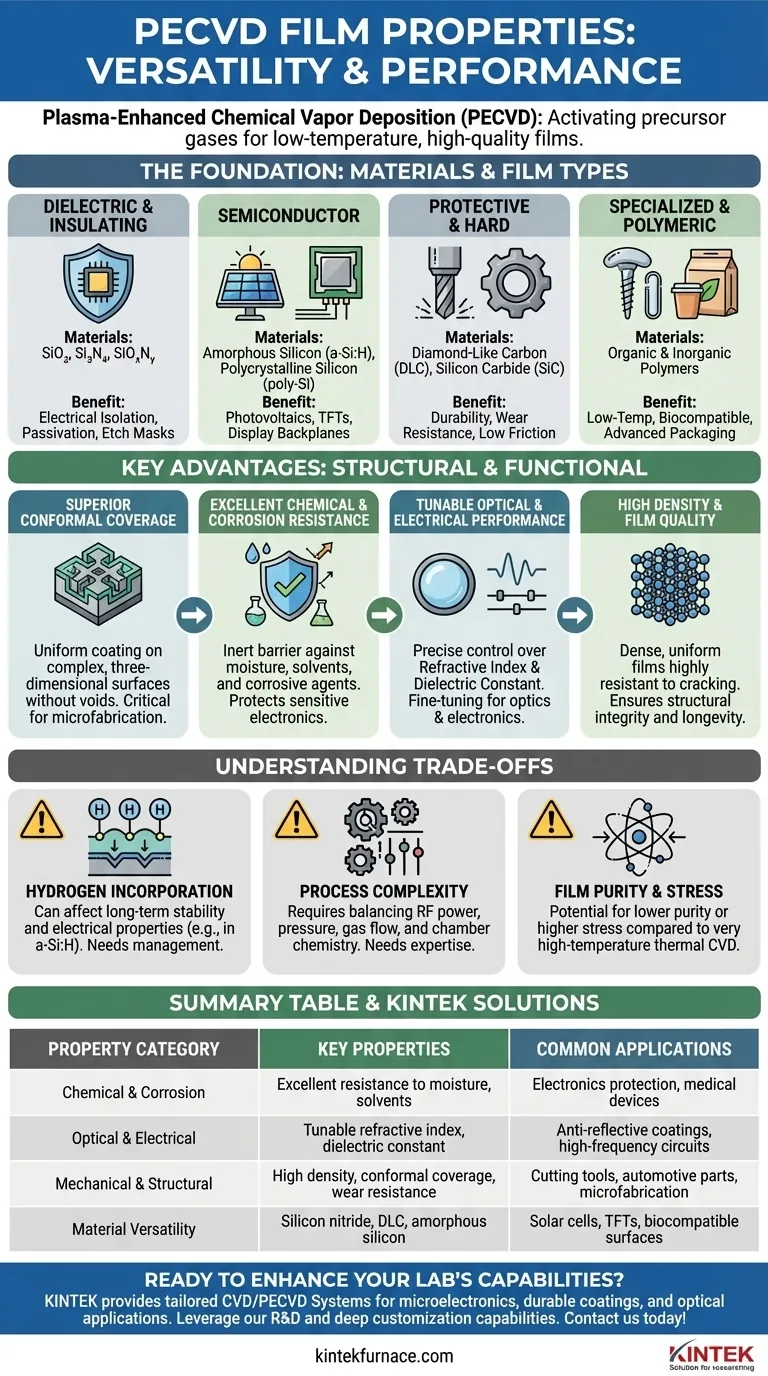

La Base: ¿Qué Materiales Puede Depositar PECVD?

Las propiedades que exhibe una película están directamente ligadas al material que se deposita. PECVD es conocido por su capacidad para manejar una amplia variedad de precursores para crear películas funcionalmente distintas.

Películas Dieléctricas y Aislantes

Estas son las películas más comunes en microelectrónica, utilizadas para aislamiento eléctrico, capas de pasivación y como máscaras de grabado.

Los materiales clave incluyen Dióxido de Silicio (SiO2), Nitruro de Silicio (Si3N4) y Oxinitruro de Silicio (SiOxNy). Proporcionan un excelente aislamiento eléctrico y protegen los circuitos subyacentes.

Películas Semiconductoras

PECVD es crucial para la deposición de capas semiconductoras, particularmente en fotovoltaicos y transistores de película delgada (TFTs).

El material principal aquí es el Silicio Amorfo (a-Si:H), un componente clave en celdas solares y backplanes de pantallas. El proceso también puede usarse para silicio policristalino (poli-Si).

Recubrimientos Protectores y Duros

Para aplicaciones que requieren alta durabilidad, resistencia al desgaste y baja fricción, PECVD es una opción líder.

Las películas de Carbono Tipo Diamante (DLC) proporcionan una superficie dura y resbaladiza, ideal para herramientas de corte, piezas automotrices e implantes biomédicos. El Carburo de Silicio (SiC) también ofrece una dureza y estabilidad térmica excepcionales.

Películas Especializadas y Poliméricas

La naturaleza de baja temperatura de PECVD abre la puerta a la deposición de materiales que no pueden soportar los métodos tradicionales de alta temperatura.

Esto incluye la deposición de polímeros orgánicos e inorgánicos para aplicaciones como envases de alimentos avanzados o la creación de superficies biocompatibles en dispositivos médicos.

Propiedades Clave de las Películas y sus Ventajas

El propio proceso PECVD confiere características estructurales y funcionales deseables a las películas depositadas, a menudo superando lo que es posible con otros métodos como la deposición física de vapor (PVD).

Cobertura Conforme Superior

PECVD se destaca por depositar películas que recubren uniformemente superficies complejas tridimensionales sin huecos ni adelgazamiento en las esquinas.

Esta cobertura escalonada conforme es crítica en la microfabricación, asegurando un aislamiento y protección completos sobre la intrincada topografía de los circuitos integrados.

Excelente Resistencia Química y a la Corrosión

Las películas como el nitruro de silicio y el DLC son inherentemente inertes, creando una barrera excepcional contra la humedad, los solventes y otros agentes corrosivos.

Esta propiedad hace que los recubrimientos PECVD sean ideales para proteger productos electrónicos sensibles, instrumentos médicos y componentes que operan en entornos hostiles.

Rendimiento Óptico y Eléctrico Sintonizable

El proceso de plasma permite un control preciso sobre la composición, densidad y microestructura de la película.

Esto permite el ajuste fino de propiedades como el índice de refracción para recubrimientos antirreflectantes en óptica, o la constante dieléctrica para un aislamiento óptimo en electrónica de alta frecuencia.

Alta Densidad y Calidad de la Película

PECVD produce películas densas y uniformes que son altamente resistentes al agrietamiento.

Esta integridad estructural garantiza la fiabilidad y la longevidad, evitando defectos que podrían provocar fallos en el dispositivo.

Comprendiendo las Ventajas y Desventajas

Aunque potente, PECVD no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada. El plasma que proporciona sus beneficios principales también introduce complejidades.

Incorporación de Hidrógeno

Muchos procesos PECVD utilizan precursores que contienen hidrógeno (por ejemplo, silano, amoníaco). Esto puede llevar a la incorporación de hidrógeno en la película final, como en el a-Si:H.

Aunque a veces es deseable, este hidrógeno incorporado puede afectar la estabilidad a largo plazo y las propiedades eléctricas de la película, un factor que debe gestionarse.

Complejidad del Proceso

Controlar un entorno de plasma es más complejo que controlar un proceso térmico o de evaporación simple.

Factores como la potencia de RF, la presión, los caudales de gas y la química de la cámara deben equilibrarse con precisión para lograr resultados repetibles y de alta calidad. Esto a menudo requiere equipos más sofisticados y experiencia en el proceso.

Pureza y Tensión de la Película

En comparación con la CVD térmica de muy alta temperatura, las películas PECVD a veces pueden tener menor pureza o mayor tensión intrínseca debido al bombardeo iónico energético del plasma.

Esta compensación a menudo es aceptable, ya que el beneficio de la deposición a baja temperatura supera la ligera diferencia en la perfección de la película para la mayoría de las aplicaciones.

Tomando la Decisión Correcta para su Aplicación

La selección de un método de deposición depende enteramente de las propiedades de la película requeridas y de las limitaciones de su sustrato.

- Si su enfoque principal es la fabricación de microelectrónica: PECVD es el estándar de la industria para depositar aislantes dieléctricos de alta calidad (SiO2, Si3N4) sobre componentes sensibles debido a su proceso de baja temperatura y alta cobertura.

- Si su enfoque principal es crear recubrimientos superficiales duraderos: PECVD es una opción líder para películas resistentes al desgaste como el Carbono Tipo Diamante (DLC) en herramientas, piezas mecánicas o implantes médicos.

- Si su enfoque principal es la óptica avanzada o la fotovoltaica: La capacidad de ajustar el índice de refracción y depositar materiales como el silicio amorfo hace de PECVD una herramienta crítica e indispensable.

Al comprender su mecanismo único impulsado por plasma, puede aprovechar PECVD para diseñar películas con las propiedades que su aplicación demanda con precisión.

Tabla Resumen:

| Categoría de Propiedad | Propiedades Clave | Aplicaciones Comunes |

|---|---|---|

| Química y Corrosión | Excelente resistencia a la humedad, solventes | Protección electrónica, dispositivos médicos |

| Óptica y Eléctrica | Índice de refracción sintonizable, constante dieléctrica | Recubrimientos antirreflectantes, circuitos de alta frecuencia |

| Mecánica y Estructural | Alta densidad, cobertura conforme, resistencia al desgaste | Herramientas de corte, piezas automotrices, microfabricación |

| Versatilidad de Materiales | Nitruro de silicio, DLC, silicio amorfo | Celdas solares, TFTs, superficies biocompatibles |

¿Listo para mejorar las capacidades de su laboratorio con soluciones avanzadas de PECVD? Aprovechando una excepcional I+D y fabricación interna, KINTEK ofrece a diversos laboratorios sistemas de hornos de alta temperatura personalizados, incluidos nuestros sistemas especializados CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, ya sea para microelectrónica, recubrimientos duraderos o aplicaciones ópticas. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede impulsar sus innovaciones!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones