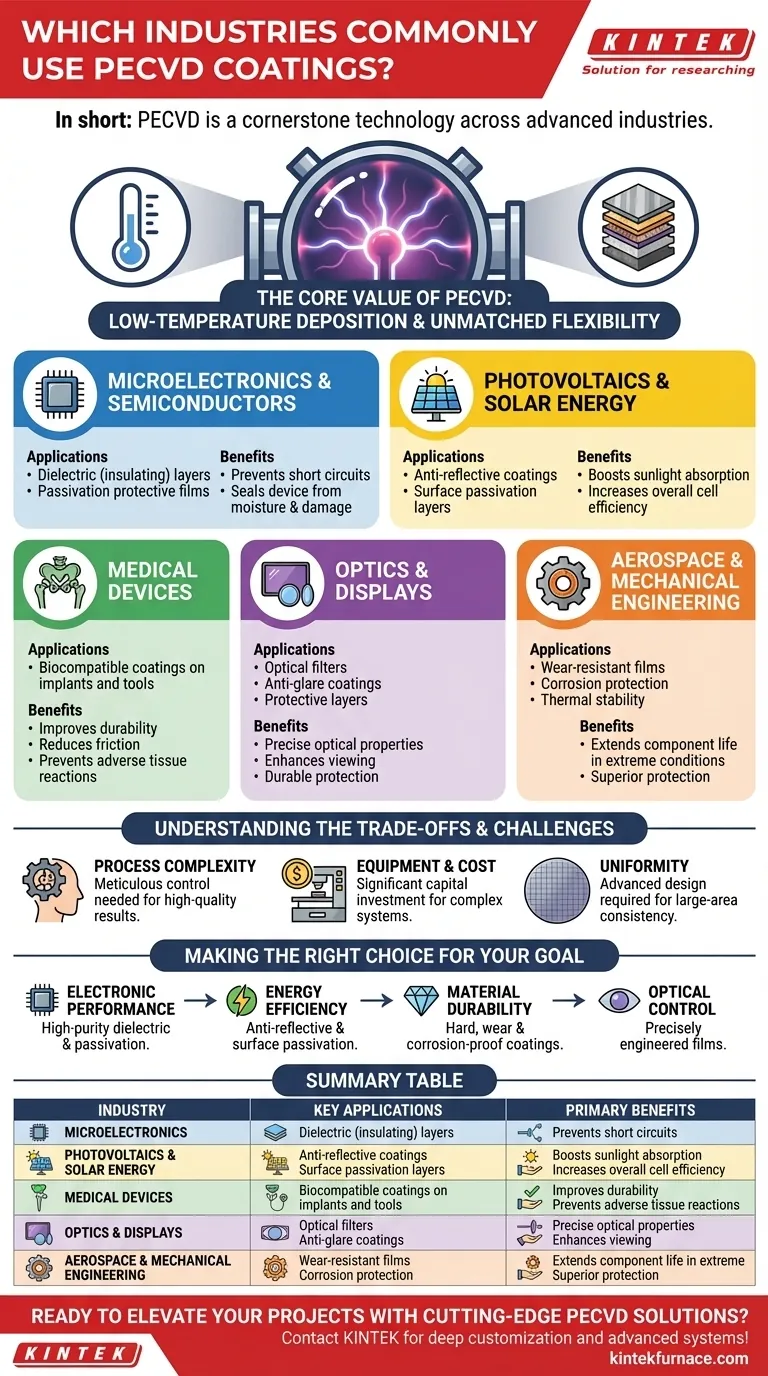

En resumen, la Deposición Química de Vapor Asistida por Plasma (PECVD) es una tecnología fundamental utilizada en una amplia gama de industrias avanzadas. Sus aplicaciones más significativas se encuentran en microelectrónica para la creación de dispositivos semiconductores, en la fabricación de células solares de alta eficiencia y en el campo médico para la producción de recubrimientos biocompatibles en implantes e instrumentos.

El valor central de PECVD es su capacidad para depositar películas delgadas funcionales de alto rendimiento a bajas temperaturas. Esta única ventaja permite su uso en materiales sensibles al calor y componentes complejos que se dañarían con los métodos de deposición tradicionales de alta temperatura.

La base: ¿Por qué PECVD es tan versátil?

La adopción generalizada de PECVD se debe a su proceso único de baja temperatura, que ofrece un control excepcional y flexibilidad de materiales.

Una ventaja de baja temperatura

A diferencia de la Deposición Química de Vapor (CVD) tradicional, que requiere temperaturas muy altas para iniciar las reacciones químicas, PECVD utiliza un plasma rico en energía.

Este plasma proporciona la energía necesaria para descomponer los gases precursores y depositar una película delgada sobre una superficie. Al operar a temperaturas significativamente más bajas, PECVD puede recubrir componentes electrónicos, plásticos y otros materiales sensibles sin causar daños térmicos.

Flexibilidad de materiales inigualable

El proceso PECVD no se limita a un solo tipo de material. Puede utilizarse para depositar una amplia gama de recubrimientos funcionales.

Esto incluye óxidos aislantes, nitruros conductores e incluso polímeros especializados como siliconas y fluorocarbonos. Esta adaptabilidad permite a los ingenieros seleccionar el material perfecto para un objetivo de rendimiento específico.

Aplicaciones industriales clave de PECVD

Esta versatilidad ha convertido a PECVD en un proceso esencial en casi todas las industrias de alta tecnología. No es solo una herramienta, sino una plataforma para habilitar innumerables innovaciones modernas.

Microelectrónica y semiconductores

Esta es, posiblemente, la aplicación más grande y crítica de PECVD. Se utiliza para depositar capas dieléctricas (aislantes) entre las rutas conductoras en un microchip, evitando cortocircuitos.

También se utiliza para capas de pasivación, que son películas delgadas y protectoras que sellan el dispositivo semiconductor final contra la humedad, la contaminación y el daño mecánico.

Fotovoltaica y energía solar

La eficiencia es el objetivo final en la producción de células solares. PECVD desempeña dos papeles cruciales aquí.

Primero, se utiliza para aplicar recubrimientos antirreflectantes a la superficie de la célula solar, asegurando que se absorba la máxima cantidad de luz solar en lugar de reflejarse. Segundo, crea capas de pasivación superficial que reducen las pérdidas de energía dentro de la oblea de silicio, lo que aumenta directamente la eficiencia general de la célula.

Óptica y pantallas

PECVD permite la ingeniería precisa de las propiedades ópticas de una película, como su índice de refracción.

Esta capacidad se utiliza para crear filtros ópticos sofisticados, recubrimientos antirreflejos de alto rendimiento para pantallas planas y recubrimientos protectores duraderos para lentes y gafas de sol.

Dispositivos médicos

Cuando un dispositivo se implanta en el cuerpo humano, su interacción superficial es crítica. PECVD se utiliza para aplicar recubrimientos biocompatibles ultrafinos a implantes médicos e instrumentos quirúrgicos.

Estos recubrimientos pueden mejorar la durabilidad, reducir la fricción y prevenir reacciones adversas con el tejido corporal, mejorando tanto la seguridad como la longevidad del dispositivo.

Ingeniería aeroespacial y mecánica

Los componentes en la industria aeroespacial y pesada operan en condiciones extremas. PECVD proporciona una solución al depositar películas altamente duraderas.

Estos recubrimientos ofrecen una resistencia superior al desgaste, protección contra la corrosión y estabilidad térmica, extendiendo la vida útil de las piezas críticas en motores y componentes estructurales.

Comprensión de las compensaciones y los desafíos

Aunque increíblemente potente, PECVD es un proceso sofisticado que requiere una experiencia e inversión significativas para dominar.

Complejidad del proceso

La calidad de una película PECVD está determinada por una compleja interacción de variables, que incluyen la composición del gas, la presión, la temperatura y la potencia del plasma. Lograr un resultado consistente y de alta calidad requiere un control meticuloso y una optimización del proceso.

Equipo y costo

Los sistemas PECVD son herramientas complejas de deposición al vacío que representan una inversión de capital significativa. El costo y la infraestructura requeridos significan que es más adecuado para la fabricación de alto valor donde el rendimiento justifica el gasto.

Uniformidad en grandes áreas

Depositar una película perfectamente uniforme en una superficie grande (como una pantalla de gran área o una oblea de silicio ancha) puede ser un desafío. Se requiere un diseño de sistema avanzado para gestionar la distribución del plasma y garantizar un espesor y propiedades de película consistentes.

Tomando la decisión correcta para su objetivo

PECVD no es una solución única, sino una tecnología de plataforma. La forma en que la aplique depende completamente del problema que intente resolver.

- Si su enfoque principal es el rendimiento electrónico y la miniaturización: Utilice PECVD para depositar las capas dieléctricas y de pasivación de alta pureza esenciales para los circuitos integrados modernos.

- Si su enfoque principal es la eficiencia energética: Aproveche PECVD para crear los recubrimientos antirreflectantes y de pasivación superficial que aumentan directamente la producción de las células fotovoltaicas.

- Si su enfoque principal es la durabilidad del material: Aplique PECVD para crear recubrimientos duros, resistentes al desgaste o a la corrosión en componentes mecánicos, aeroespaciales o médicos.

- Si su enfoque principal es el control óptico: Utilice PECVD para diseñar con precisión el índice de refracción de las películas para filtros avanzados, lentes y pantallas.

En última instancia, la capacidad de PECVD para crear superficies funcionales es un facilitador clave para gran parte de la tecnología que define nuestro mundo.

Tabla resumen:

| Industria | Aplicaciones clave de PECVD | Beneficios principales |

|---|---|---|

| Microelectrónica | Capas dieléctricas, películas de pasivación | Evita cortocircuitos, protege de la humedad y la contaminación |

| Fotovoltaica | Recubrimientos antirreflectantes, pasivación superficial | Aumenta la eficiencia de la célula solar al reducir la reflexión y la pérdida de energía |

| Dispositivos médicos | Recubrimientos biocompatibles en implantes e instrumentos | Mejora la durabilidad, reduce la fricción, previene reacciones adversas de los tejidos |

| Óptica y pantallas | Filtros ópticos, recubrimientos antirreflejos | Mejora las propiedades ópticas, proporciona protección duradera para lentes y pantallas |

| Aeroespacial y mecánica | Películas resistentes al desgaste, protectoras contra la corrosión | Prolonga la vida útil de los componentes en condiciones extremas, ofrece estabilidad térmica |

¿Listo para elevar sus proyectos con soluciones PECVD de vanguardia? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar sistemas avanzados de hornos de alta temperatura, incluidos nuestros sistemas especializados CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus necesidades experimentales y de producción únicas, ya sea en microelectrónica, energía solar, dispositivos médicos, óptica o aeroespacial. Contáctenos hoy para discutir cómo nuestras tecnologías PECVD personalizadas pueden impulsar la innovación y la eficiencia en su industria.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura