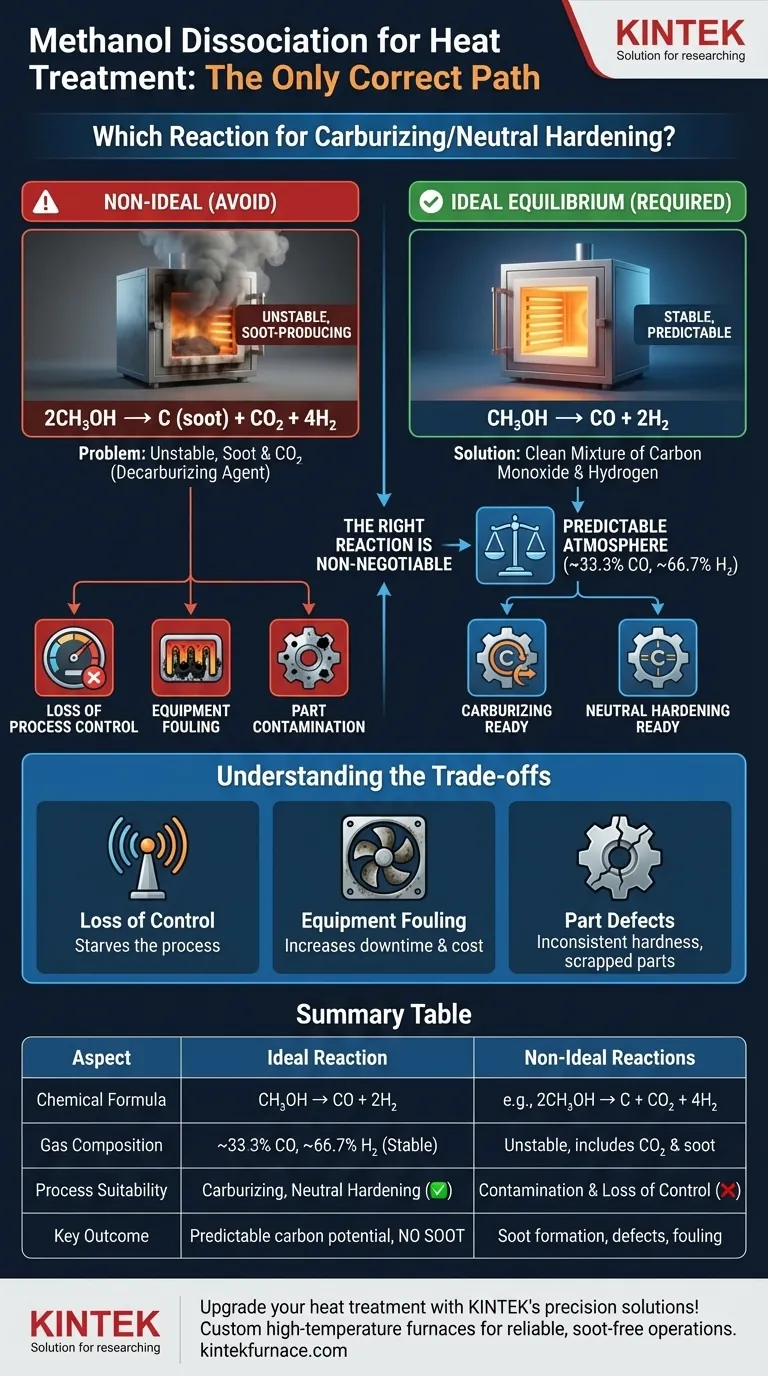

Para cualquier proceso de tratamiento térmico controlado, la única reacción de disociación de metanol apropiada es aquella que produce una mezcla limpia de monóxido de carbono e hidrógeno: CH₃OH -> CO + 2H₂. Esta es la reacción de equilibrio ideal a alta temperatura. Cualquier otra vía de reacción indica un proceso inestable y desequilibrado que produce hollín, socavando todo el objetivo del control atmosférico.

El desafío central al usar metanol para el tratamiento térmico no es solo crear una atmósfera protectora, sino crear una que sea estable, predecible y libre de contaminantes. La elección de la reacción no es una elección en absoluto, es un requisito para el éxito. Solo la disociación completa en monóxido de carbono e hidrógeno proporciona el control necesario para la metalurgia moderna.

Por qué la reacción correcta es innegociable

El metanol se utiliza como un precursor líquido seguro y almacenable para generar una atmósfera de horno bajo demanda. Sirve como una alternativa moderna a los generadores de gas endotérmico tradicionales. El objetivo es descomponerlo en una mezcla precisa de gases que luego se pueden usar para controlar el carbono superficial de las piezas de acero.

El objetivo: un potencial de carburación definido

La capacidad de una atmósfera de horno para agregar o eliminar carbono del acero se conoce como su potencial de carburación. Esto se rige por las proporciones específicas de gases activos, principalmente monóxido de carbono (CO), dióxido de carbono (CO₂), hidrógeno (H₂) y vapor de agua (H₂O).

Para controlar este potencial, debe comenzar con una composición de gas limpia y conocida. La disociación ideal del metanol proporciona exactamente eso.

La reacción de equilibrio ideal: CH₃OH -> CO + 2H₂

Esta reacción es la base del uso del metanol para el tratamiento térmico. A temperaturas suficientemente altas (típicamente superiores a 850 °C / 1550 °F), el metanol se descompone de forma limpia y completa.

Esto produce una atmósfera predecible que consiste en aproximadamente un 33.3% de monóxido de carbono y un 66.7% de hidrógeno. Esta base limpia es el punto de partida perfecto para la carburación (mediante la adición de un gas enriquecedor de carbono como el propano) o el temple neutro.

El problema con las reacciones secundarias

Cuando el proceso de disociación es incompleto o ocurre a una temperatura demasiado baja, las reacciones secundarias indeseables toman el control. Estas son las reacciones de no equilibrio que deben evitarse.

Reacciones de no equilibrio y hollín

Aunque pueden ocurrir varias reacciones secundarias, todas se caracterizan por la formación de carbono sólido, o hollín. Un ejemplo común es:

2CH₃OH -> C (hollín) + CO₂ + 4H₂

Esta reacción es desastrosa por dos razones. Primero, produce hollín, un contaminante importante. Segundo, crea dióxido de carbono (CO₂), que es un agente descarburante y altera el equilibrio de toda la atmósfera.

Un proceso inestable e incontrolable

Estas reacciones secundarias se denominan "no equilibrio" porque la composición del gas es inestable y cambia constantemente. La atmósfera intentará alcanzar el equilibrio haciendo que el hollín y el CO₂ reaccionen aún más, pero este proceso es lento e impredecible.

Intentar controlar un proceso basado en una atmósfera inestable es imposible. Sus sensores darán lecturas poco fiables y el efecto sobre el acero será inconsistente.

Comprender las compensaciones: el costo del hollín

Elegir las condiciones que conducen a la reacción correcta no es una simple preferencia; es una decisión operativa crítica. Permitir reacciones secundarias que producen hollín tiene graves consecuencias.

Pérdida de control del proceso

El carbono que forma hollín es carbono que ya no está disponible en la fase gaseosa (CO) para realizar su función. Esto priva al proceso de carburación y hace imposible mantener un potencial de carbono objetivo.

Obstrucción de equipos

El hollín es un contaminante físico que se acumula en todo el interior del horno: las paredes, los elementos calefactores, los ventiladores de circulación y las propias piezas. Esta acumulación reduce la eficiencia, provoca costosos tiempos de inactividad para los ciclos de quemado y puede dañar permanentemente equipos sensibles.

Contaminación de piezas

Una capa de hollín en la superficie de la pieza puede interferir con el proceso de tratamiento térmico y las operaciones posteriores, como el temple. Puede provocar una dureza inconsistente, puntos blandos y defectos cosméticos que dan como resultado piezas desechadas.

Tomar la decisión correcta para su proceso

Lograr la disociación correcta del metanol es una cuestión de asegurar las condiciones adecuadas, principalmente la temperatura. El metanol debe inyectarse en una zona del horno lo suficientemente caliente como para favorecer la reacción completa CH₃OH -> CO + 2H₂.

- Si su enfoque principal es la carburación: Debe lograr la reacción

CH₃OH -> CO + 2H₂para crear una atmósfera base predecible con una alta concentración de CO, que enriquecerá para introducir carbono en el acero. - Si su enfoque principal es el temple neutro: Debe lograr la reacción

CH₃OH -> CO + 2H₂para crear una atmósfera base cuyo potencial de carbono pueda ajustarse con precisión para que coincida con el del acero, evitando tanto la ganancia como la pérdida de carbono. - Si su enfoque principal es la fiabilidad del proceso: Evitar las reacciones secundarias que producen hollín es fundamental para prevenir daños en el equipo, reducir el mantenimiento y garantizar resultados consistentes y repetibles para cada lote.

En última instancia, dominar la química del metanol consiste en lograr un estado de equilibrio predecible, que es la piedra angular de todo tratamiento térmico moderno.

Tabla resumen:

| Aspecto | Reacción ideal | Reacciones no ideales |

|---|---|---|

| Fórmula química | CH₃OH -> CO + 2H₂ | Ej.: 2CH₃OH -> C + CO₂ + 4H₂ |

| Composición del gas | ~33.3% CO, ~66.7% H₂ | Inestable, incluye CO₂ y hollín |

| Idoneidad del proceso | Carburación, temple neutro | Provoca contaminación y pérdida de control |

| Resultado clave | Potencial de carbono predecible, sin hollín | Formación de hollín, obstrucción de equipos, defectos de piezas |

¡Mejore sus procesos de tratamiento térmico con las soluciones de precisión de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos avanzados de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, de Vacío y de Atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que se satisfagan sus necesidades experimentales únicas para operaciones fiables y libres de hollín. No permita que las atmósferas inestables comprometan sus resultados; contáctenos hoy para discutir cómo nuestras soluciones de hornos a medida pueden mejorar la eficiencia de su carburación y temple neutro.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior