Elegir el sustrato adecuado para un recubrimiento CVD es una decisión dictada casi en su totalidad por la temperatura. Los materiales de sustrato que son compatibles con la Deposición Química de Vapor (CVD) estándar son aquellos que pueden soportar un calor muy alto sin deformarse o degradarse. Esto incluye materiales como carburos de tungsteno, varios aceros para herramientas, aleaciones de níquel de alta temperatura, cerámicas y grafito.

El principio central de la compatibilidad con CVD no se trata de la reactividad química entre el recubrimiento y el sustrato, sino de si el sustrato puede sobrevivir a las temperaturas extremas requeridas para que ocurra el proceso de deposición. Si el material del sustrato es estable a altas temperaturas, es probable que sea un candidato para CVD.

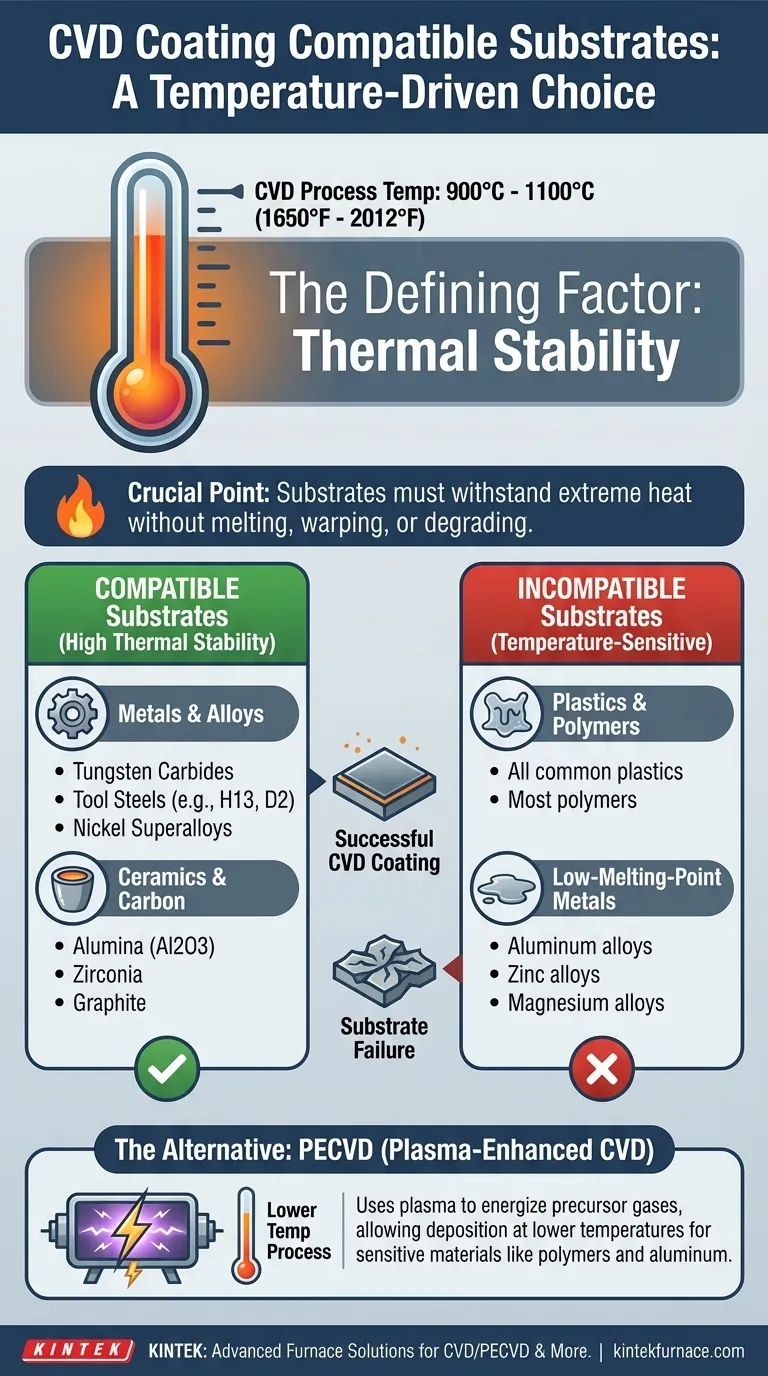

El Factor Determinante: Estabilidad Térmica

Todo el proceso de CVD se basa en el calor. Entender esto hace que la selección del sustrato sea una decisión de ingeniería sencilla en lugar de un complejo rompecabezas químico.

Por qué la Alta Temperatura es Inherente a la CVD

La Deposición Química de Vapor funciona introduciendo gases precursores volátiles en una cámara que contiene el sustrato. Estos gases se calientan hasta un punto en el que reaccionan o se descomponen, haciendo que el material deseado se deposite como una fina película sólida sobre la superficie del sustrato.

Sin suficiente calor, estas reacciones químicas no ocurrirán. Esto convierte a la alta temperatura en un requisito no negociable del proceso.

El Umbral Crítico de Temperatura

Los procesos de CVD típicos operan a temperaturas muy altas, a menudo en el rango de 900°C a 1100°C (1650°F a 2012°F).

Cualquier material que se derrita, se deforme, se recocine o pierda sus propiedades estructurales críticas por debajo de este rango de temperatura es fundamentalmente incompatible con la CVD estándar.

Un Desglose de las Familias de Sustratos Compatibles

La lista de materiales compatibles comparte una característica clave: un punto de fusión excepcionalmente alto y una excelente integridad estructural a temperaturas elevadas.

Metales y Aleaciones Metálicas

Este grupo incluye materiales diseñados para la dureza y aplicaciones de alto rendimiento.

Ejemplos comunes son los carburos de tungsteno, los aceros para herramientas (como el H13 o el D2), y las superaleaciones de níquel de alta temperatura. Estos materiales se eligen específicamente porque mantienen su resistencia y forma dentro de la ventana de temperatura de la CVD.

Cerámicas y Carbono

Materiales como la alúmina (Al2O3), la circonia y otras cerámicas técnicas son excelentes sustratos. Son inherentemente estables a temperaturas extremas porque a menudo se crean en entornos de alto calor similares.

El grafito también es un sustrato común debido a su tolerancia extremadamente alta a la temperatura, lo que lo hace ideal para aplicaciones especializadas.

Comprendiendo las Ventajas y Limitaciones

Aunque potente, la CVD no es una solución universal. Su principal limitación es la misma temperatura que la hace funcionar.

La Restricción Principal: Sensibilidad Térmica

Cualquier material que no pueda soportar el calor del proceso queda automáticamente descalificado. Esto descarta un gran número de materiales de ingeniería comunes.

Plásticos, polímeros y la mayoría de los metales de bajo punto de fusión (como el aluminio, el zinc o las aleaciones de magnesio) no son sustratos adecuados para la CVD convencional de alta temperatura. La aplicación de este proceso los destruiría.

El Desafío de Geometrías Complejas

Incluso con un material compatible, lograr un recubrimiento perfectamente uniforme en sustratos con formas muy complejas, orificios profundos o altas relaciones de aspecto puede ser difícil. El flujo de gases precursores puede no alcanzar todas las superficies por igual, lo que lleva a variaciones en el espesor del recubrimiento.

Cuando la CVD Estándar No Es la Respuesta: PECVD

Para sustratos sensibles a la temperatura, existen métodos alternativos. La CVD Asistida por Plasma (PECVD) es un ejemplo clave.

La PECVD utiliza plasma para energizar los gases precursores, lo que permite que la reacción de deposición ocurra a temperaturas mucho más bajas. Esto abre la puerta al recubrimiento de materiales como polímeros, siliconas y una variedad más amplia de metales que serían dañados por la CVD estándar.

Tomando la Decisión Correcta para su Aplicación

Su selección final depende de hacer coincidir las propiedades del material con los requisitos del proceso y su objetivo final.

- Si su enfoque principal es la resistencia al desgaste en herramientas de corte: Utilice sustratos de carburo de tungsteno o acero para herramientas, ya que proporcionan una base robusta para recubrimientos duros como TiN, TiC o Al2O3.

- Si su enfoque principal es el rendimiento en entornos corrosivos o de alta temperatura: Utilice superaleaciones de níquel, cerámicas o grafito, que mantienen su integridad en las condiciones extremas donde estos recubrimientos sobresalen.

- Si su sustrato es sensible a la temperatura (como un polímero o una pieza de aluminio): La CVD estándar no es adecuada; debe investigar alternativas de baja temperatura como la PECVD.

En última instancia, un resultado exitoso depende de hacer coincidir las propiedades térmicas de su sustrato con las demandas fundamentales del proceso de deposición.

Tabla Resumen:

| Tipo de Material del Sustrato | Ejemplos | Propiedades Clave |

|---|---|---|

| Metales y Aleaciones | Carburos de tungsteno, Aceros para herramientas (ej., H13, D2), Superaleaciones de níquel de alta temperatura | Alto punto de fusión, excelente integridad estructural a altas temperaturas |

| Cerámicas y Carbono | Alúmina (Al2O3), Circonia, Grafito | Estabilidad térmica inherente, ideal para entornos de calor extremo |

| Materiales Incompatibles | Plásticos, polímeros, metales de bajo punto de fusión (ej., aluminio, aleaciones de zinc) | No pueden soportar temperaturas de CVD, propensos a la deformación o degradación |

¿Necesita una solución de horno de alta temperatura adaptada a sus necesidades de recubrimiento CVD? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar hornos avanzados como Muffle, Tubulares, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan una alineación precisa con sus requisitos experimentales únicos, mejorando la eficiencia y los resultados. Contáctenos hoy para discutir cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones