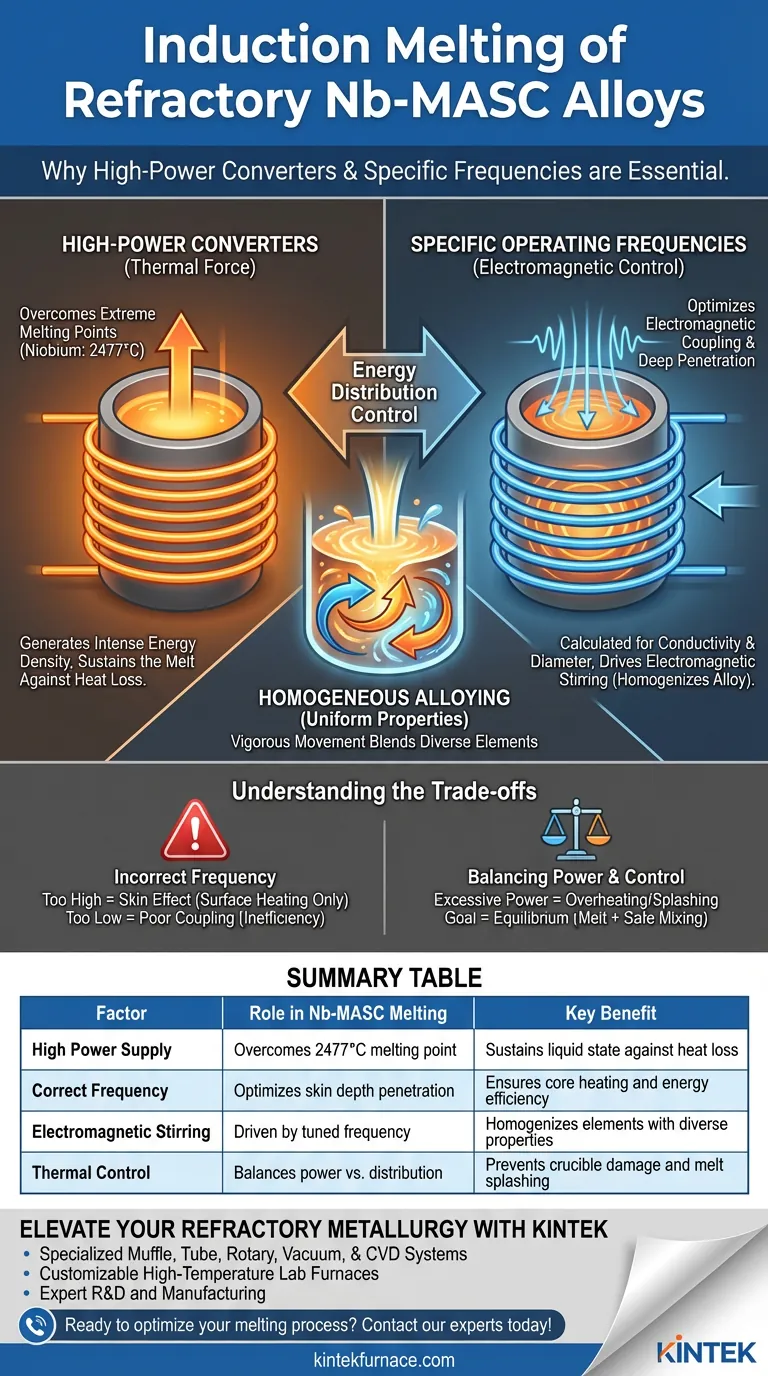

El procesamiento exitoso de aleaciones Nb-MASC depende de convertidores de alta potencia para superar el punto de fusión extremo del niobio (2477 °C). Simultáneamente, se requiere una selección precisa de la frecuencia de operación para optimizar el acoplamiento electromagnético en función de la conductividad y el diámetro del material, asegurando que el calor penetre lo suficiente como para impulsar la agitación necesaria para una aleación uniforme.

La fusión de aleaciones refractarias no se trata solo de alcanzar altas temperaturas; se trata de controlar la distribución de la energía. La alta potencia supera los umbrales térmicos, mientras que la frecuencia correcta asegura que el campo magnético penetre eficazmente en el material para impulsar la agitación requerida para una aleación homogénea.

El papel de la alta potencia en la fusión refractaria

Superando umbrales térmicos extremos

Los metales refractarios como el niobio presentan un desafío térmico significativo debido a sus altos puntos de fusión. El niobio específicamente requiere temperaturas que alcancen los 2477 °C para pasar a un estado líquido.

Las fuentes de alimentación de inducción de alta potencia son esenciales para generar la intensa densidad de energía necesaria para alcanzar estas temperaturas. Los sistemas de menor potencia simplemente no pueden superar las pérdidas de calor inherentes en estos rangos extremos.

Manteniendo la fusión

Alcanzar el punto de fusión es solo el primer paso. La alta potencia asegura que el sistema pueda mantener la temperatura de fusión el tiempo suficiente para el procesamiento. Esta entrada constante de energía combate la pérdida de calor radiante, manteniendo el metal en un estado líquido trabajable.

La ciencia de la selección de frecuencia

Optimización del acoplamiento electromagnético

La selección de frecuencia no es arbitraria; debe calcularse en función de la conductividad eléctrica y el diámetro del material de carga.

La coincidencia de la frecuencia con estos parámetros físicos logra una eficiencia óptima de acoplamiento electromagnético. Esto asegura que la máxima cantidad de energía se transfiera de la bobina de inducción a la carga, en lugar de desperdiciarse.

Garantizando una penetración profunda

La frecuencia de operación dicta la "profundidad de penetración", o cuán profundo penetra la corriente inducida en el metal.

Para las aleaciones Nb-MASC, la frecuencia debe ajustarse para asegurar que la potencia penetre profundamente en la carga. Si la frecuencia es incorrecta, el calentamiento puede ser superficial, dejando el núcleo del material sólido o semisólido.

Impulsando la agitación electromagnética

Quizás la función más crítica de la frecuencia en este contexto es su impacto en la mezcla.

Las aleaciones Nb-MASC consisten en elementos con propiedades físicas significativamente diferentes. Para mezclar estos diversos elementos en una aleación uniforme, la fusión requiere un movimiento vigoroso.

Una frecuencia optimizada induce fuertes fuerzas de agitación electromagnética. Esta acción de mezcla natural homogeneiza la fusión, asegurando que todos los elementos estén completamente aleados y que el material final tenga propiedades consistentes en todo momento.

Comprender las compensaciones

El riesgo de una frecuencia incorrecta

Si la frecuencia seleccionada es demasiado alta, el "efecto de piel" se vuelve demasiado pronunciado. La corriente fluye solo en la superficie, calentando el exterior rápidamente mientras deja el centro frío y evita una agitación efectiva.

Por el contrario, una frecuencia demasiado baja para el diámetro de la carga puede resultar en un mal acoplamiento. El campo magnético puede pasar a través del material sin inducir suficiente corriente, lo que lleva a ineficiencias drásticas y la incapacidad de fundir la carga.

Equilibrio entre potencia y control

Si bien la alta potencia es necesaria, la potencia excesiva sin un control de frecuencia adecuado puede provocar un sobrecalentamiento del crisol o salpicaduras turbulentas de la fusión.

El objetivo es encontrar el equilibrio en el que la potencia sea suficiente para fundir el niobio, pero la frecuencia gestione la distribución de esa energía para mezclar la aleación de forma segura.

Tomando la decisión correcta para su objetivo

La selección del sistema de inducción correcto requiere equilibrar la capacidad térmica bruta con un control de mezcla preciso.

- Si su enfoque principal es la uniformidad de la aleación: Priorice la selección de frecuencia basada en el diámetro y la conductividad de la carga para maximizar el efecto de agitación electromagnética.

- Si su enfoque principal es lograr el estado líquido: Priorice la capacidad de alta potencia para asegurar que pueda superar el umbral de fusión de 2477 °C del niobio.

La combinación correcta de potencia y frecuencia transforma el proceso de fusión de una lucha térmica a una operación metalúrgica controlada y precisa.

Tabla resumen:

| Factor | Papel en la fusión de Nb-MASC | Beneficio clave |

|---|---|---|

| Fuente de alimentación de alta potencia | Supera el punto de fusión de 2477 °C | Mantiene el estado líquido frente a la pérdida de calor |

| Frecuencia correcta | Optimiza la penetración de la profundidad de penetración | Asegura el calentamiento del núcleo y la eficiencia energética |

| Agitación electromagnética | Impulsada por frecuencia sintonizada | Homogeneiza elementos con propiedades diversas |

| Control térmico | Equilibra potencia vs. distribución | Evita daños en el crisol y salpicaduras de la fusión |

Mejore su metalurgia refractaria con KINTEK

La precisión en la fusión por inducción es la diferencia entre una fusión fallida y una aleación de alto rendimiento. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas especializados de mufla, tubo, rotatorios, de vacío y CVD, junto con hornos de laboratorio personalizables de alta temperatura diseñados para manejar las demandas extremas de materiales como el Nb-MASC.

Ya sea que necesite alcanzar umbrales de temperatura precisos o una agitación electromagnética optimizada, nuestros sistemas brindan el control que necesita para obtener resultados metalúrgicos superiores.

¿Listo para optimizar su proceso de fusión? ¡Contacte a nuestros expertos hoy mismo para discutir sus requisitos únicos de laboratorio!

Guía Visual

Referencias

- M. Guglielmi, Sebastian Herbst. Induction melting in cold crucible furnace for the production of components in turbine applications. DOI: 10.22364/mhd.61.1-2.5

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Por qué son necesarios el batido electromagnético y los ciclos de fusión repetidos? Logrando la homogeneidad en aleaciones (AlTiV)100−xCrx

- ¿Cuál es el mejor material para el calentamiento por inducción? Elija el metal adecuado para la máxima eficiencia

- ¿Cómo funciona un horno de fusión por inducción al vacío? Logre una pureza y un rendimiento superiores del metal

- ¿Cómo se genera el calor en el calentamiento por inducción? Descubra métodos de calentamiento eficientes sin contacto

- ¿Qué medidas de seguridad deben tomarse al operar un horno de inducción para la fusión de MGP? Garantizar la seguridad del operador y del material

- ¿Cuál es el papel de un horno de fusión por inducción al vacío en la producción de aleaciones Fe-C-B-Cr-W? Lograr una homogeneidad de alta pureza

- ¿Por qué es importante la elección del crisol en un horno de inducción? Garantizar la pureza de la fusión y la seguridad del proceso

- ¿Qué papel desempeña la bobina en el proceso de fusión por inducción con IGBT? Es la clave para un calentamiento por inducción eficiente