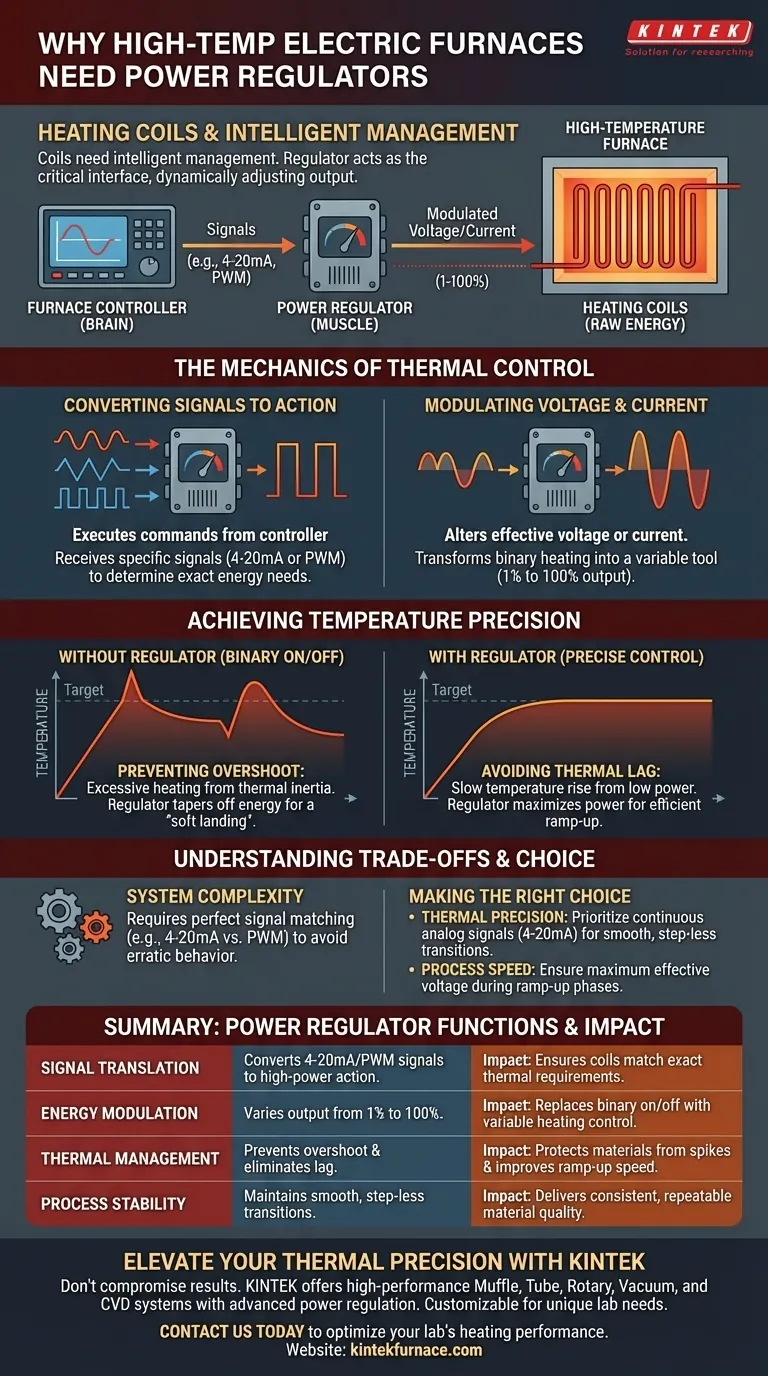

Las resistencias de calefacción en hornos de alta temperatura son fuentes de energía bruta que requieren una gestión inteligente para funcionar correctamente. Los reguladores de potencia actúan como la interfaz crítica, ajustando dinámicamente la salida eléctrica a las resistencias para que coincida con los requisitos térmicos específicos de su aplicación de procesamiento de metales.

Mientras que el controlador del horno actúa como el cerebro, el regulador de potencia actúa como el músculo, traduciendo las señales de control de bajo voltaje en ajustes de alta potencia. Esta modulación es la única forma de transformar la electricidad bruta en perfiles de calor precisos y estables sin dañar las fluctuaciones de temperatura.

La Mecánica del Control Térmico

Conversión de Señales en Acción

Los reguladores de potencia no toman decisiones; ejecutan comandos basados en la entrada del controlador del horno. Reciben señales de control específicas, típicamente 4-20mA o Modulación por Ancho de Pulso (PWM).

Estas señales le indican al regulador cuánta energía necesita el sistema en cualquier momento específico para mantener el estado deseado del proceso.

Modulación de Voltaje y Corriente

Al recibir la señal de control, el regulador altera el voltaje o corriente efectivos entregados a las resistencias de calefacción.

Esta capacidad transforma el elemento calefactor de un dispositivo binario (simplemente encendido o apagado) en una herramienta variable. Permite que el horno suministre entre el 1% y el 100% de su potencia potencial según las necesidades inmediatas.

Logrando la Precisión de Temperatura

Prevención del Sobreimpulso de Temperatura

Un riesgo importante en el procesamiento de metales es el calentamiento excesivo, a menudo causado por la inercia térmica cuando las resistencias funcionan a plena potencia durante demasiado tiempo.

Los reguladores de potencia mitigan esto reduciendo gradualmente la entrada de energía a medida que el horno se acerca a su punto de ajuste. Este "aterrizaje suave" evita que la temperatura supere el rango objetivo.

Evitando el Retardo Térmico

Por el contrario, si la entrega de potencia es demasiado baja o estática, el sistema sufre un lento aumento de temperatura.

Los reguladores maximizan dinámicamente la entrega de potencia durante las fases iniciales de rampa. Esto asegura que el horno alcance la temperatura de funcionamiento de manera eficiente sin los retrasos asociados con una potencia insuficiente.

Comprendiendo las Compensaciones

Complejidad y Compatibilidad del Sistema

Si bien los reguladores de potencia son esenciales para la precisión, introducen una capa de complejidad en el diseño del horno.

El regulador debe coincidir perfectamente con el tipo de señal del controlador (por ejemplo, 4-20mA frente a PWM) para funcionar correctamente. Una discrepancia en la interpretación de la señal puede provocar un comportamiento de calentamiento errático, lo que anula el propósito del dispositivo.

Tomando la Decisión Correcta para su Objetivo

Para optimizar el rendimiento de su horno, seleccione una estrategia de regulación que se alinee con sus necesidades de procesamiento específicas:

- Si su enfoque principal es la Precisión Térmica: Priorice los reguladores que admiten señales analógicas continuas (como 4-20mA) para garantizar transiciones de potencia suaves y sin escalones.

- Si su enfoque principal es la Velocidad del Proceso: Asegúrese de que su regulador esté calibrado para entregar el voltaje efectivo máximo durante las fases de rampa para eliminar el lento aumento de temperatura.

El regulador de potencia correcto convierte un elemento calefactor simple en un instrumento de precisión capaz de perfiles térmicos complejos.

Tabla Resumen:

| Característica | Función del Regulador de Potencia | Impacto en el Procesamiento de Metales |

|---|---|---|

| Traducción de Señales | Convierte señales 4-20mA/PWM en acción de alta potencia | Asegura que las resistencias coincidan con los requisitos térmicos exactos |

| Modulación de Energía | Varía la salida del 1% al 100% | Reemplaza el encendido/apagado binario con control de calentamiento variable |

| Gestión Térmica | Previene el sobreimpulso y elimina el retardo térmico | Protege los materiales de los picos y mejora la velocidad de rampa |

| Estabilidad del Proceso | Mantiene transiciones de potencia suaves y sin escalones | Ofrece una calidad de material consistente y repetible |

Mejore su Precisión Térmica con KINTEK

No permita que una gestión de energía ineficiente comprometa los resultados de su procesamiento de metales. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD de alto rendimiento, todos personalizables con regulación de potencia avanzada para satisfacer sus necesidades de laboratorio únicas.

Nuestros hornos de alta temperatura diseñados con precisión garantizan perfiles de calor estables, previniendo el sobreimpulso de temperatura y reduciendo el retardo térmico para una eficiencia superior. Contáctenos hoy para descubrir cómo KINTEK puede optimizar el rendimiento de calentamiento de su laboratorio.

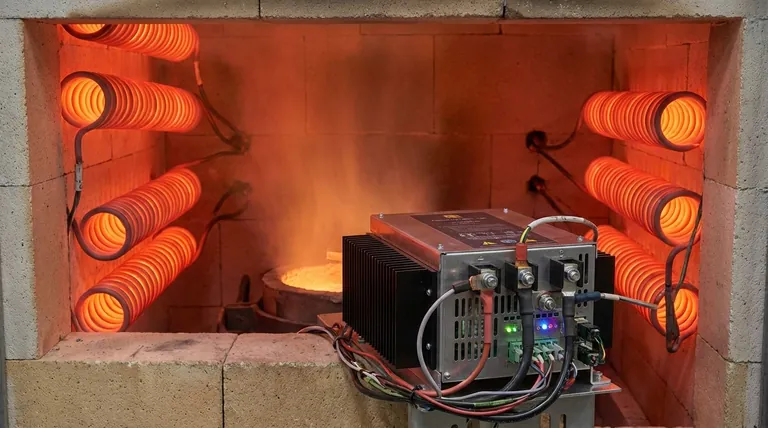

Guía Visual

Referencias

- Serdar Ekinci, Євген Зайцев. Efficient control strategy for electric furnace temperature regulation using quadratic interpolation optimization. DOI: 10.1038/s41598-024-84085-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cómo se comportan los elementos calefactores de MoSi2 frente a los ciclos térmicos? Soluciones duraderas para altas temperaturas

- ¿Qué elemento calefactor es más quebradizo, SiC o MoSi2? Elija el elemento adecuado para sus necesidades de alta temperatura

- ¿Qué son los elementos calefactores cerámicos y cuáles son sus características clave? Descubra Soluciones de Calefacción de Alto Rendimiento

- ¿Cómo ha evolucionado la tecnología de fabricación de los elementos calefactores de MoSi2? De soluciones generales a especializadas

- ¿Cuáles son los beneficios de eficiencia energética de los elementos calefactores de carburo de silicio? Aumente la productividad con un calentamiento rápido

- ¿Cuál es la composición de los elementos calefactores de carburo de silicio tipo DM? Descubra la fiabilidad a altas temperaturas

- ¿En qué procesos de tratamiento térmico se utilizan comúnmente los tubos cerámicos de alúmina? Esencial para aplicaciones de metal, cerámica y vidrio a alta temperatura

- ¿Cómo contribuyen los termopares Tipo-S a monitorear los campos de temperatura en hornos de niobio para un tratamiento térmico preciso?