En resumen, el PECVD proporciona una excelente adhesión al sustrato porque utiliza plasma para preparar activamente la superficie del sustrato para la unión. A diferencia de otros métodos que pueden requerir un paso de pretratamiento separado, el PECVD realiza una limpieza y activación in-situ de la superficie, creando una base altamente receptiva sobre la que crecerá la película. Este proceso elimina contaminantes y crea sitios químicos reactivos, que son fundamentales para formar una interfaz fuerte y duradera.

La clave de la adhesión superior del PECVD reside en su doble función. El mismo plasma que impulsa el depósito químico de vapor también sirve como una potente herramienta de tratamiento de superficies, limpiando y energizando el sustrato para garantizar los enlaces químicos y físicos más fuertes posibles desde la primera capa atómica.

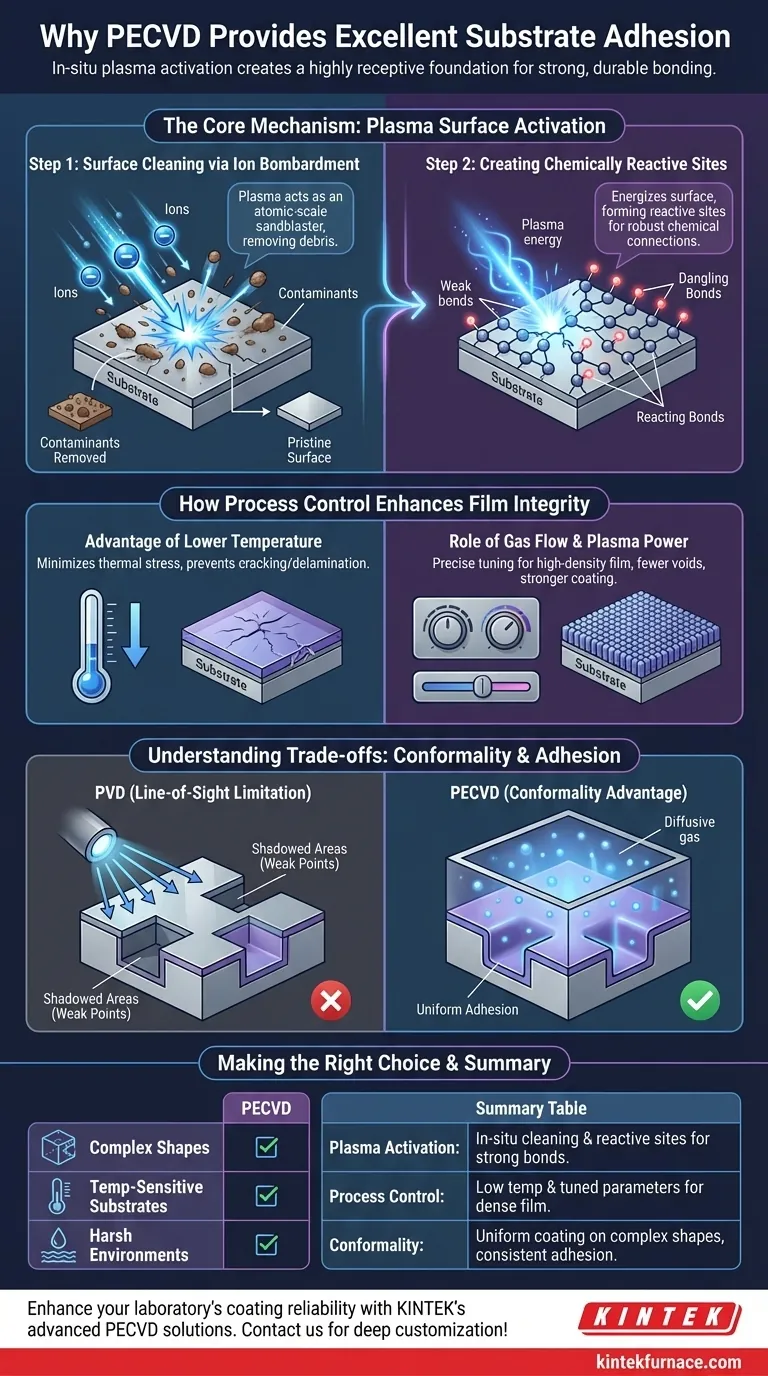

El Mecanismo Central: Activación de la Superficie por Plasma

El término "activación por plasma" es fundamental para comprender las capacidades de adhesión del PECVD. Este no es un efecto pasivo; es una modificación activa, física y química del sustrato que ocurre justo antes y durante los momentos iniciales de la deposición.

Paso 1: Limpieza de Superficies mediante Bombardeo Iónico

Antes de que comience la química de formación de películas, los iones dentro del plasma actúan como una arenadora a escala atómica.

Estos iones energéticos golpean el sustrato, eliminando físicamente contaminantes microscópicos como residuos orgánicos u óxidos nativos. Este proceso asegura que la película se deposite sobre una superficie prístina, no sobre una capa débil de residuos.

Paso 2: Creación de Sitios Químicamente Reactivos

El plasma no solo limpia la superficie; la energiza al romper los enlaces químicos débiles en el propio sustrato.

Esto crea "enlaces colgantes", sitios atómicos altamente reactivos que están ansiosos por formar nuevas y fuertes conexiones químicas. Cuando llegan las moléculas precursoras de la película, se unen directamente a estos sitios activados, formando una interfaz covalente robusta en lugar de simplemente adherirse débilmente a la superficie.

Cómo el Control del Proceso Mejora la Integridad de la Película

Una excelente adhesión es también el resultado de la película de alta calidad que produce el PECVD. El control preciso de los parámetros del proceso es crucial para construir una película densa y estable que no falle internamente.

La Ventaja de la Temperatura Más Baja

Un beneficio clave del PECVD es su temperatura de funcionamiento relativamente baja en comparación con el CVD convencional.

Esto minimiza la tensión térmica entre la película y el sustrato, lo cual es especialmente importante cuando sus coeficientes de expansión térmica difieren. La reducción de la tensión implica un menor riesgo de agrietamiento o deslaminación durante el enfriamiento o el ciclo térmico.

El Papel del Flujo de Gas y la Potencia del Plasma

Los parámetros del proceso, como la velocidad de flujo de gas y la potencia del plasma, se ajustan cuidadosamente para controlar la reacción.

Esto asegura que las especies de formación de película tengan la energía y densidad correctas, promoviendo una alta movilidad superficial. Esto permite que los átomos se asienten en una estructura de película densa y bien ordenada con menos vacíos, lo que conduce a un recubrimiento mecánicamente más fuerte que se adhiere con mayor tenacidad.

Comprender las Compensaciones: Conformidad y Adhesión

Para cualquier aplicación en el mundo real, especialmente aquellas con geometrías complejas, qué tan bien cubre un recubrimiento la superficie es tan importante como qué tan bien se adhiere. Aquí es donde el PECVD tiene una ventaja distintiva sobre los métodos de línea de visión.

La Limitación de "Línea de Visión" del PVD

Las técnicas de deposición física de vapor (PVD), como la pulverización catódica o la evaporación, se consideran de "línea de visión". El material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato.

Esto significa que las características complejas como zanjas, escalones o incluso la rugosidad microscópica pueden crear "sombras" donde el recubrimiento es mucho más delgado o inexistente. Estas áreas sombreadas se convierten en puntos de debilidad mecánica y mala adhesión.

La Ventaja de Conformidad del PECVD

El PECVD, por el contrario, es un proceso difusivo impulsado por gas. Los precursores de gas reactivo rodean el sustrato y el plasma llena toda la cámara.

Esto permite que la deposición ocurra en todas las superficies simultáneamente, independientemente de su orientación con respecto a la fuente. La película resultante es altamente conforme, manteniendo un grosor uniforme y, en consecuencia, una adhesión uniforme incluso en las superficies más complejas e irregulares.

Tomar la Decisión Correcta para su Aplicación

La decisión de utilizar PECVD a menudo está impulsada por la necesidad de un rendimiento de película robusto en condiciones desafiantes. Su objetivo específico determinará cuán valiosas son sus propiedades de adhesión.

- Si su enfoque principal es la durabilidad en formas complejas: El PECVD es la opción superior debido a su alta conformidad, que garantiza una adhesión constante en zanjas y superficies curvas.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura: El PECVD es a menudo la única opción viable, ya que su menor temperatura de proceso evita el daño del sustrato mientras sigue ofreciendo una excelente adhesión.

- Si su enfoque principal es la máxima fiabilidad en entornos hostiles: La limpieza por plasma in-situ del PECVD proporciona una ventaja inherente al proceso, reduciendo el riesgo de fallo de adhesión debido a la contaminación de la superficie.

En última instancia, seleccionar PECVD es una decisión de priorizar la integridad fundamental de la interfaz película-sustrato.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Activación por Plasma | Limpieza in-situ mediante bombardeo iónico y creación de sitios reactivos para enlaces químicos fuertes. |

| Control del Proceso | La baja temperatura minimiza la tensión térmica; el flujo de gas y la potencia del plasma ajustados mejoran la densidad de la película. |

| Conformidad | El proceso difusivo asegura un recubrimiento uniforme en formas complejas, mejorando la adhesión en todas las áreas. |

| Aplicaciones | Ideal para sustratos sensibles a la temperatura, entornos hostiles y geometrías complejas. |

¡Mejore la fiabilidad del recubrimiento de su laboratorio con las soluciones PECVD avanzadas de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios sistemas de horno de alta temperatura, incluidos sistemas CVD/PECVD, adaptados a sus necesidades experimentales únicas. Nuestra sólida capacidad de personalización profunda garantiza un rendimiento de adhesión preciso para películas duraderas. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar sus proyectos!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados