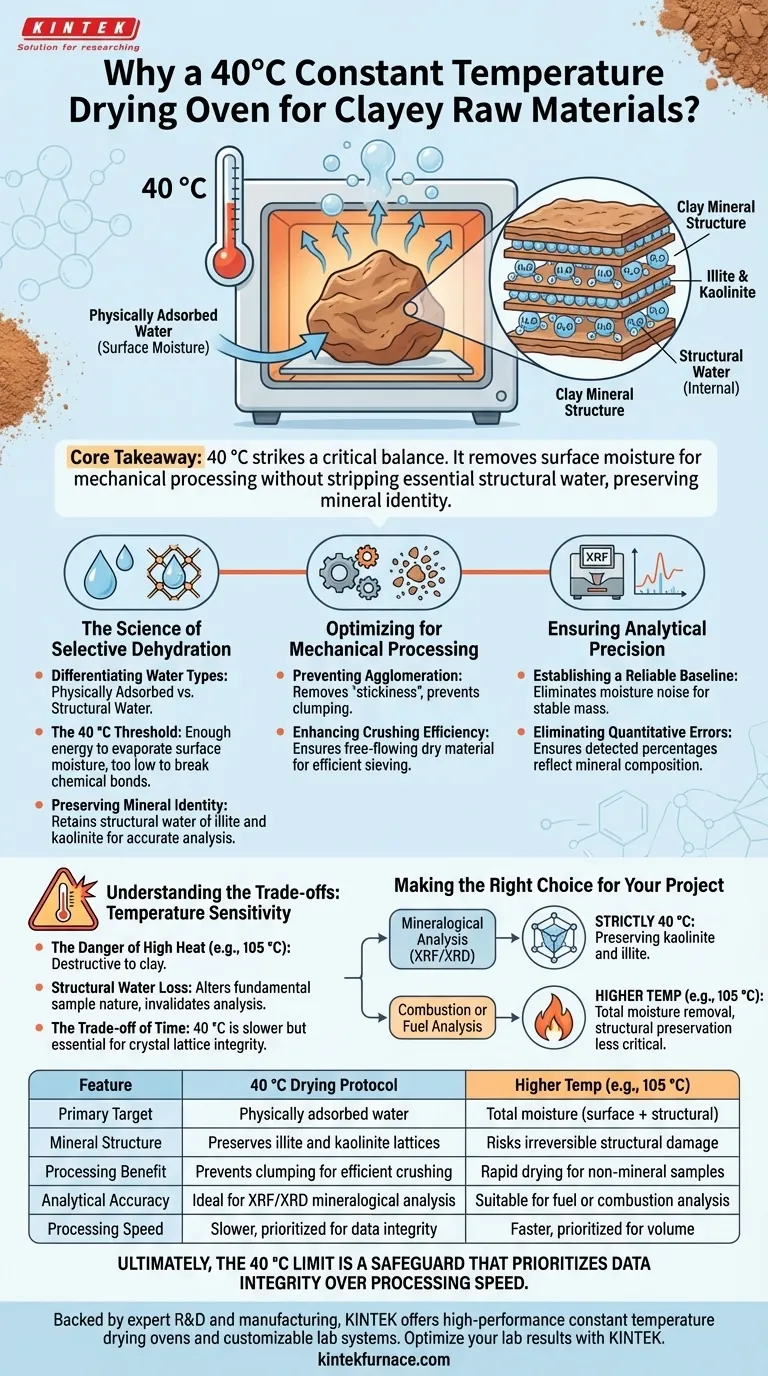

La función principal de utilizar un horno de secado a temperatura constante a 40 °C es eliminar selectivamente el agua físicamente adsorbida de las materias primas arcillosas, preservando estrictamente su estructura química interna. Al mantener este entorno específico de baja temperatura, se asegura que el material se seque lo suficiente para el procesamiento mecánico sin eliminar el agua estructural esencial para minerales como la ilita y la caolinita.

Conclusión Clave Procesar arcilla a 40 °C logra un equilibrio crítico entre la deshidratación y la preservación mineral. Elimina la humedad superficial para facilitar el triturado y el análisis químico preciso, pero sigue siendo lo suficientemente frío como para evitar la alteración irreversible de la estructura cristalográfica de la arcilla.

La Ciencia de la Deshidratación Selectiva

Diferenciación de Tipos de Agua

En mineralogía de arcillas, no toda el agua es igual. Se trata de dos tipos distintos: agua físicamente adsorbida (humedad superficial) y agua estructural (parte de la red cristalina).

El Umbral de 40 °C

Se elige específicamente una temperatura de 40 °C porque proporciona suficiente energía para evaporar la humedad superficial, pero es demasiado baja para romper los enlaces químicos que retienen el agua estructural.

Preservación de la Identidad Mineral

Si las temperaturas superan este umbral, corre el riesgo de dañar minerales de arcilla como la ilita y la caolinita. Conservar su agua estructural es vital para una caracterización precisa más adelante en el flujo de trabajo.

Optimización para el Procesamiento Mecánico

Prevención de la Aglomeración

La arcilla húmeda se adhiere naturalmente a sí misma y a la maquinaria. Secar a 40 °C elimina la "pegajosidad" causada por el agua adsorbida.

Mejora de la Eficiencia del Triturado

Este paso de deshidratación evita la aglomeración de minerales. Al garantizar que la materia prima esté físicamente seca, los procesos posteriores de triturado y tamizado se vuelven significativamente más eficientes y uniformes.

Garantía de Precisión Analítica

Establecimiento de una Línea de Base Fiable

Para el análisis de composición química, especialmente la Fluorescencia de Rayos X (XRF), la humedad crea ruido en los datos. El contenido de agua fluctúa con la humedad, lo que hace que las muestras húmedas sean estándares poco fiables.

Eliminación de Errores Cuantitativos

Al eliminar el agua adsorbida, se estabiliza la masa de la muestra. Esto elimina los errores cuantitativos en los datos finales, asegurando que los porcentajes detectados reflejen la composición mineral, no el peso del agua.

Comprensión de las Compensaciones: Sensibilidad a la Temperatura

El Peligro del Calor Elevado

Es un error común suponer que "cuanto más caliente, mejor" para secar. Si bien los combustibles pueden secarse a 105 °C para eliminar completamente toda la humedad, aplicar esta temperatura a la arcilla puede ser destructivo.

Pérdida de Agua Estructural

A temperaturas como 105 °C, los minerales de arcilla pueden comenzar a perder su agua estructural. Esto altera la naturaleza fundamental de la muestra, invalidando el análisis mineralógico posterior.

La Compensación del Tiempo

La compensación por usar el límite más seguro de 40 °C es el tiempo. Es un proceso más lento que el secado con calor elevado, pero es la única forma de garantizar que se mantenga la integridad de la red cristalina de la arcilla.

Tomando la Decisión Correcta para Su Proyecto

Para determinar el protocolo de secado correcto, debe alinear su método con sus objetivos analíticos específicos:

- Si su enfoque principal es el Análisis Mineralógico (XRF/XRD): Adhiérase estrictamente a 40 °C. Preservar el agua estructural de la caolinita y la ilita es innegociable para una identificación precisa.

- Si su enfoque principal es el Análisis de Combustión o Combustible: Puede requerir temperaturas más altas (por ejemplo, 105 °C) para eliminar todos los efectos de la humedad endotérmica, ya que la preservación estructural es menos crítica que la eliminación total de la humedad.

En última instancia, el límite de 40 °C es una salvaguardia que prioriza la integridad de los datos sobre la velocidad de procesamiento.

Tabla Resumen:

| Característica | Protocolo de Secado a 40 °C | Temperatura Más Alta (ej. 105 °C) |

|---|---|---|

| Objetivo Principal | Agua físicamente adsorbida (humedad superficial) | Humedad total (superficial + estructural) |

| Estructura Mineral | Preserva las redes de ilita y caolinita | Riesgo de daño estructural irreversible |

| Beneficio de Procesamiento | Evita la aglomeración para un triturado eficiente | Secado rápido para muestras no minerales |

| Precisión Analítica | Ideal para análisis mineralógico XRF/XRD | Adecuado para análisis de combustible o combustión |

| Velocidad de Procesamiento | Más lento, priorizado para la integridad de los datos | Más rápido, priorizado para el volumen |

La precisión es primordial en la mineralogía de arcillas. Respaldado por I+D y fabricación de expertos, KINTEK ofrece hornos de secado a temperatura constante de alto rendimiento y sistemas de laboratorio personalizables diseñados para el procesamiento de materiales sensibles. Ya sea que necesite hornos mufla, tubulares o de vacío, nuestro equipo garantiza que sus muestras mantengan su integridad estructural para un análisis XRF y XRD preciso. Optimice los resultados de su laboratorio con KINTEK: ¡contáctenos hoy!

Guía Visual

Referencias

- Carla Candeias, Fernando Rocha. Clay Schists from Barrancos (Portugal): An Approach Toward Sustainable Ceramic Raw Material Use. DOI: 10.3390/min15080852

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Qué papel juegan los hornos industriales de alta temperatura en el pretratamiento de la espodumena para la extracción de litio?

- ¿Cuál es la importancia del proceso de recocido a 220 °C? Desbloqueo de la síntesis de películas delgadas de antiperovskita de alta pureza

- ¿Cuál es la función de un horno de secado de laboratorio en la eliminación de disolventes de películas delgadas? Asegurar una solidificación sin defectos

- ¿Cómo garantiza un horno de sinterización de alta temperatura la integridad estructural? Guía experta de gestión térmica

- ¿Cuál es la función de un autoclave rotatorio de alta presión en la síntesis de zeolitas SSZ-13? | Mejora la cristalinidad

- ¿Cómo afecta la calcinación a alta temperatura al caolín? Aumenta el área superficial y la reactividad catalítica mediante el procesamiento térmico

- ¿Por qué se utiliza un reactor homogéneo para la cristalización? Lograr una uniformidad térmica del 100% para cristales puros

- ¿Por qué se requiere un enfriamiento inmediato con agua después de la simulación térmica? Preservar la microestructura de la aleación (CoCrNi)94Al3Ti3