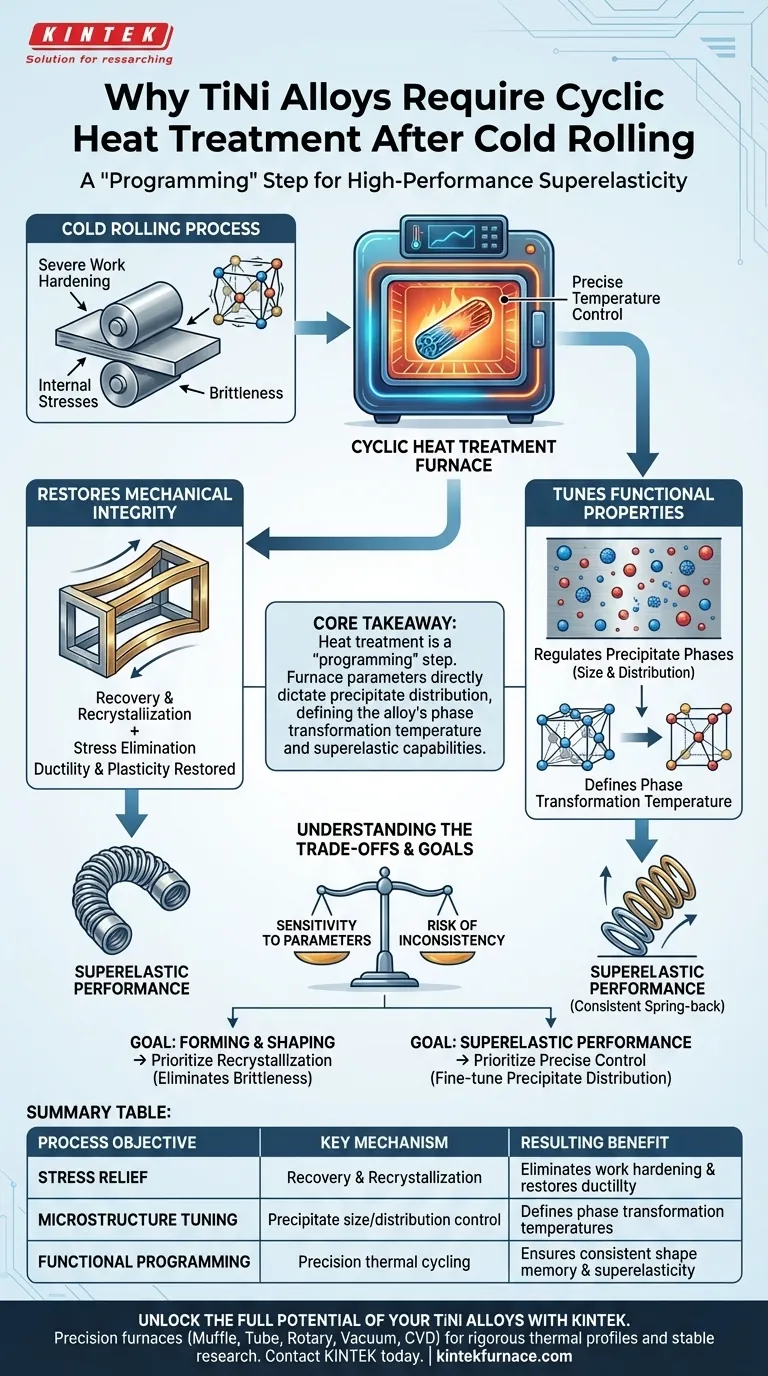

Se requiere un horno de tratamiento térmico cíclico para revertir el severo endurecimiento por deformación y las tensiones internas que las aleaciones de TiNi (Titanio-Níquel) acumulan durante el laminado en frío. Este equipo específico proporciona el control preciso de la temperatura necesario para desencadenar la recuperación y la recristalización, eliminando eficazmente la tensión y restaurando la plasticidad del material.

Idea Central El tratamiento térmico de las aleaciones de TiNi no se trata simplemente de ablandar el metal; es un paso de "programación". Los parámetros del horno dictan directamente el tamaño y la distribución de los precipitados, lo que define la temperatura de transformación de fase de la aleación y sus capacidades superelásticas resultantes.

El Doble Papel del Tratamiento Térmico

El procesamiento de aleaciones de TiNi implica más que solo dar forma al metal; implica gestionar su microestructura interna para garantizar que funcione correctamente.

Restauración de la Integridad Mecánica

El laminado en frío altera significativamente el estado físico de la aleación, lo que provoca endurecimiento por deformación. Este proceso hace que el material sea quebradizo e introduce altos niveles de tensión residual interna.

El horno de tratamiento térmico cíclico crea el entorno necesario para la recuperación y la recristalización. Al controlar cuidadosamente el calor, la estructura interna se relaja, eliminando la tensión residual y restaurando la ductilidad (plasticidad) necesaria para un uso posterior.

Ajuste de las Propiedades Funcionales

El TiNi es valorado por sus propiedades funcionales, específicamente la memoria de forma y la superelasticidad. Estas propiedades no son inherentes a la forma en bruto, sino que se diseñan durante el tratamiento térmico.

El horno permite la regulación precisa de los parámetros de temperatura y tiempo. Estos parámetros determinan el tamaño y la distribución de las fases de precipitado dentro de la matriz de la aleación.

Regulación de la Transformación de Fase

El comportamiento de estos precipitados es crítico. Regulan directamente la temperatura de transformación de fase, el punto específico en el que la aleación cambia de una estructura cristalina a otra.

Este cambio estructural es el mecanismo detrás del rendimiento superelástico de la aleación. Sin un control preciso en el horno, la aleación no exhibiría el retroceso constante (superelasticidad) requerido para aplicaciones avanzadas.

Comprender las Compensaciones

Si bien el objetivo principal es restaurar la plasticidad y ajustar el rendimiento, el proceso requiere un equilibrio delicado.

Sensibilidad a los Parámetros

Las aleaciones de TiNi son muy sensibles a la historia térmica. Si la temperatura o la duración en el horno se desvían incluso ligeramente, la distribución de los precipitados cambia.

El Riesgo de Inconsistencia

Parámetros incorrectos pueden dar lugar a una aleación que sea demasiado blanda (pérdida de resistencia funcional) o que se transforme a la temperatura incorrecta. Esto hace que el efecto superelástico sea inútil para su entorno operativo previsto.

Tomar la Decisión Correcta para su Objetivo

La configuración que elija dentro del horno de tratamiento térmico cíclico depende en gran medida de la aplicación final de la aleación.

- Si su enfoque principal es la Formación y el Moldeado: Priorice los parámetros que maximicen la recristalización para restaurar completamente la plasticidad y eliminar la fragilidad.

- Si su enfoque principal es el Rendimiento Superelástico: Priorice el control preciso del tiempo y la temperatura para ajustar la distribución de los precipitados, asegurando la temperatura de transformación de fase correcta.

Resumen: El horno de tratamiento térmico cíclico es el puente entre una pieza de metal endurecida por deformación y un componente funcional y superelástico adaptado a necesidades de ingeniería específicas.

Tabla Resumen:

| Objetivo del Proceso | Mecanismo Clave | Beneficio Resultante |

|---|---|---|

| Alivio de Tensión | Recuperación y Recristalización | Elimina el endurecimiento por deformación y restaura la ductilidad |

| Ajuste de Microestructura | Control del tamaño/distribución de precipitados | Define las temperaturas de transformación de fase |

| Programación Funcional | Ciclado térmico de precisión | Asegura memoria de forma y superelasticidad consistentes |

Desbloquee el Potencial Completo de sus Aleaciones de TiNi con KINTEK

La precisión es la diferencia entre un metal frágil y un componente superelástico de alto rendimiento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos los cuales pueden personalizarse para cumplir con los rigurosos perfiles térmicos requeridos para el procesamiento de TiNi.

Ya sea que se esté enfocando en la recristalización profunda para la formación o en el ajuste fino de las fases de precipitado para la superelasticidad de grado médico, nuestros hornos de alta temperatura de laboratorio brindan la estabilidad y el control que su investigación exige.

¿Listo para mejorar su ciencia de materiales? Contacte a KINTEK hoy mismo para encontrar la solución de horno perfecta para sus necesidades únicas.

Guía Visual

Referencias

- Jiajing Sun. Development of TiNi Alloy Superelastic Guidewire Needle for New Type of Medical Arthroscopic Surgery. DOI: 10.54097/mcmv2h54

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué es importante la reducción de la contaminación en la sinterización al vacío? Logre pureza y resistencia en sus materiales

- ¿Cuáles son las ventajas del proceso de recocido y oxidación por vacío cíclico? Maximizar el rendimiento de la cadena de carbono hasta un 48%

- ¿Cuál es el uso principal de un horno de grafitización al vacío? Transformando el carbono en grafito de alto rendimiento

- ¿Cómo ayuda un horno de vacío en la infiltración de precursores de CsPbCl3 en MSN? Optimice su nano-infiltración

- ¿Cómo proporciona un horno de secado al vacío un rendimiento superior para TiO2/LDH? Optimice las propiedades de sus materiales compuestos

- ¿Qué ventajas técnicas ofrece un horno de secado al vacío? Optimice el postprocesamiento de electrodos de película delgada

- ¿Por qué es necesaria una tasa de enfriamiento precisa y lenta durante el tratamiento térmico de Nb3Sn? Garantizar el máximo rendimiento superconductor

- ¿Cómo funciona un dispositivo de calentamiento a temperatura constante con una cámara de vacío para grafeno? Maestría en Pruebas de Degradación