Se requiere un horno mufla de alta temperatura porque proporciona el entorno térmico preciso necesario para impulsar el crecimiento del grano y transformar las estructuras policristalinas en cristales únicos. Específicamente, una temperatura estable de 1050 °C actúa como fuerza impulsora para la fusión de pequeños granos, lo que da como resultado un material robusto conocido como Na0.67Mn0.67Ni0.33O2 de cristal único (SC-NMNO).

Conclusión principal El proceso de calcinación secundaria no se trata solo de calentar; es un paso de ingeniería morfológica. Al utilizar calor elevado para fusionar múltiples granos pequeños en un solo cristal grande, se reduce significativamente el área superficial específica del material, que es el mecanismo principal para prevenir reacciones secundarias degradantes durante el ciclo de la batería.

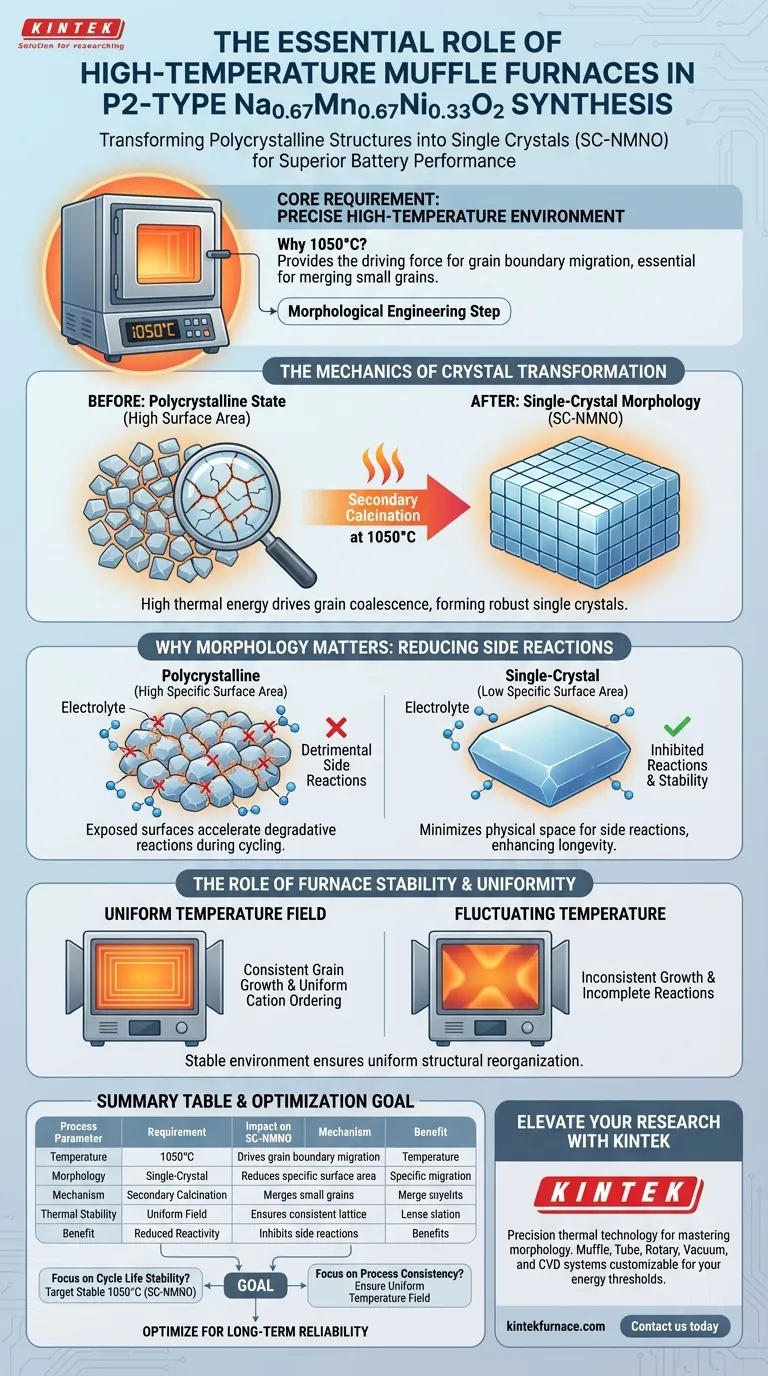

La mecánica de la transformación de cristales

Impulso de la migración de límites de grano

La función principal del horno mufla en este contexto es proporcionar un entorno constante de 1050 °C.

A esta temperatura específica, la energía térmica es suficiente para iniciar y mantener la migración de límites de grano. Este mecanismo permite que los granos más pequeños coaleszcan y se fusionen, alterando fundamentalmente la microestructura del material.

Logro de la morfología de cristal único

El resultado de esta migración es la transformación del material de un estado policristalino a cristales grandes (SC-NMNO).

A diferencia de los materiales policristalinos, que se componen de muchos cristalitos pequeños y orientados aleatoriamente, un cristal único posee una estructura de red continua e ininterrumpida. Esta transformación es imposible sin la energía térmica alta y sostenida proporcionada por el horno.

Por qué la morfología importa para el rendimiento

Reducción del área superficial específica

La transición a una morfología de cristal único tiene un impacto físico directo: reduce drásticamente el área superficial específica del material del cátodo.

Los materiales policristalinos tienen inherentemente una alta relación superficie-volumen debido a la presencia de muchos límites de grano y superficies expuestas. Al fusionar estos granos, se minimiza el área superficial total expuesta.

Inhibición de reacciones secundarias interfaciales

La reducción del área superficial es el factor crítico para la longevidad de la batería.

Durante el ciclo de la batería, la interfaz entre el cátodo y el electrolito es donde ocurren típicamente reacciones secundarias perjudiciales. Al minimizar el área superficial expuesta a través de la calcinación a alta temperatura, se limita efectivamente el espacio físico disponible para estas reacciones, estabilizando así el material.

El papel de la estabilidad del horno

Proporcionar un campo de temperatura estable

Más allá de alcanzar la temperatura máxima, el horno mufla debe mantener un campo de temperatura estable.

Las fluctuaciones de temperatura pueden provocar un crecimiento de grano inconsistente o reacciones de estado sólido incompletas. Un entorno estable asegura que la reorganización estructural, donde los elementos de sodio, níquel y manganeso entran en sitios de red específicos, ocurra de manera uniforme en todo el lote.

Facilitación de reacciones de estado sólido

El calor actúa como fuerza impulsora para las reacciones de estado sólido y la cristalización necesarias.

Si bien temperaturas más bajas (por ejemplo, 900-950 °C) pueden permitir cierta reorganización estructural y orden de cationes, el objetivo específico de la calcinación secundaria para SC-NMNO requiere el umbral de energía más alto para realizar completamente la forma de cristal único.

Comprender las compensaciones

El riesgo de calcinación incompleta

Si el horno no logra mantener la alta temperatura requerida (1050 °C), el proceso de crecimiento del grano será insuficiente.

Esto da como resultado un material que conserva una naturaleza policristalina con un área superficial específica más alta. Si bien esto puede ofrecer diferentes propiedades electroquímicas, renuncia a los beneficios de estabilidad obtenidos al inhibir las reacciones secundarias interfaciales.

Equilibrio entre cristalinidad y reactividad

Existe un delicado equilibrio entre maximizar la cristalinidad y mantener la actividad electroquímica.

En otros contextos catalíticos, la sinterización excesiva (por ejemplo, a 800 °C para ciertos materiales porosos) puede colapsar las estructuras de los poros y reducir los sitios activos. Sin embargo, para el Na0.67Mn0.67Ni0.33O2 tipo P2, el efecto de "sinterización" de fusionar granos es un resultado deseado para mejorar la durabilidad estructural sobre la reactividad superficial.

Tomar la decisión correcta para su objetivo

Para optimizar la síntesis de cátodos de baterías de iones de sodio tipo P2, alinee su tratamiento térmico con sus objetivos de rendimiento específicos:

- Si su enfoque principal es la estabilidad del ciclo de vida: Apunte a una calcinación estable a 1050 °C para producir cristales únicos (SC-NMNO), lo que minimiza el área superficial e inhibe las reacciones secundarias.

- Si su enfoque principal es la consistencia del proceso: Asegúrese de que su horno mufla proporcione un campo de temperatura uniforme para evitar la mezcla desigual de cationes y garantizar una cristalinidad idéntica en todo el lote de muestras.

La regulación precisa de alta temperatura es la herramienta definitiva para diseñar la arquitectura superficial requerida para la confiabilidad a largo plazo de la batería.

Tabla resumen:

| Parámetro del proceso | Requisito | Impacto en el material SC-NMNO |

|---|---|---|

| Temperatura | 1050 °C | Proporciona la fuerza impulsora para la migración de límites de grano |

| Morfología | Cristal único | Reduce el área superficial específica y los defectos estructurales |

| Mecanismo | Calcinación secundaria | Fusiona granos pequeños en cristales únicos grandes y robustos |

| Estabilidad térmica | Campo uniforme | Garantiza un orden de cationes y una estructura de red consistentes |

| Beneficio | Reactividad reducida | Inhibe las reacciones secundarias perjudiciales entre el electrolito y el cátodo |

Mejore su investigación de materiales de batería con KINTEK

La precisión en la calcinación secundaria es la diferencia entre la inestabilidad policristalina y la durabilidad de cristal único. KINTEK proporciona la tecnología térmica avanzada necesaria para dominar la morfología del Na0.67Mn0.67Ni0.33O2 tipo P2.

Con el respaldo de I+D experta y fabricación de clase mundial, ofrecemos sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos personalizables para cumplir con sus umbrales de energía de investigación o producción específicos. Ya sea que necesite un entorno estable de 1050 °C o atmósferas especializadas, los hornos de alta temperatura KINTEK brindan los campos de temperatura uniformes requeridos para una ingeniería de materiales superior.

¿Listo para optimizar su proceso de síntesis? Contáctenos hoy para encontrar su solución de horno personalizada.

Guía Visual

Referencias

- Venkat Pamidi, Maximilian Fichtner. Single-Crystal P2–Na<sub>0.67</sub>Mn<sub>0.67</sub>Ni<sub>0.33</sub>O<sub>2</sub> Cathode Material with Improved Cycling Stability for Sodium-Ion Batteries. DOI: 10.1021/acsami.3c15348

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el papel de un horno mufla de laboratorio en el pretratamiento de la ilmenita? Optimización de la Activación Térmica a 950 °C

- ¿Qué papel juega un horno mufla en la activación del catalizador Fe-TiO2? Lograr una transformación de fase precisa

- ¿Qué papeles desempeñan el horno mufla eléctrico y la retorta hermética en la producción de biocarbón? Pirólisis controlada maestra

- ¿Cuáles son los diferentes tipos de hornos de mufla y sus características? Elija el adecuado para su laboratorio

- ¿Qué es un horno de mufla y cuáles son sus características principales? Descubra soluciones de calentamiento de alta pureza

- ¿Cómo se aplican los hornos de mufla en la industria del vidrio? Desbloquee la precisión en el procesamiento del vidrio

- ¿Cuál es la función de un horno de secado de laboratorio o placa calefactora en el procesamiento de lodos? Optimizar la calidad de los materiales compuestos

- ¿Qué rangos de temperatura pueden alcanzar los diferentes tipos de hornos mufla? Encuentre el ajuste perfecto para su laboratorio