Un horno de reacción a alta temperatura con control de dióxido de carbono es la herramienta definitiva para convertir material carbonizado estándar en carbón activado de alto rendimiento. Al introducir CO2 a aproximadamente 1000 °C, el horno inicia un proceso de oxidación controlado que altera física y químicamente la matriz de carbono. Este tratamiento crea defectos estructurales esenciales, expandiendo drásticamente el volumen de microporos para mejorar las capacidades de adsorción.

La combinación específica de calor extremo y una atmósfera de dióxido de carbono actúa como un taladro químico. Transforma un esqueleto de baja área superficial en una estructura altamente porosa, desbloqueando el espacio físico necesario para capturar contaminantes como el mercurio.

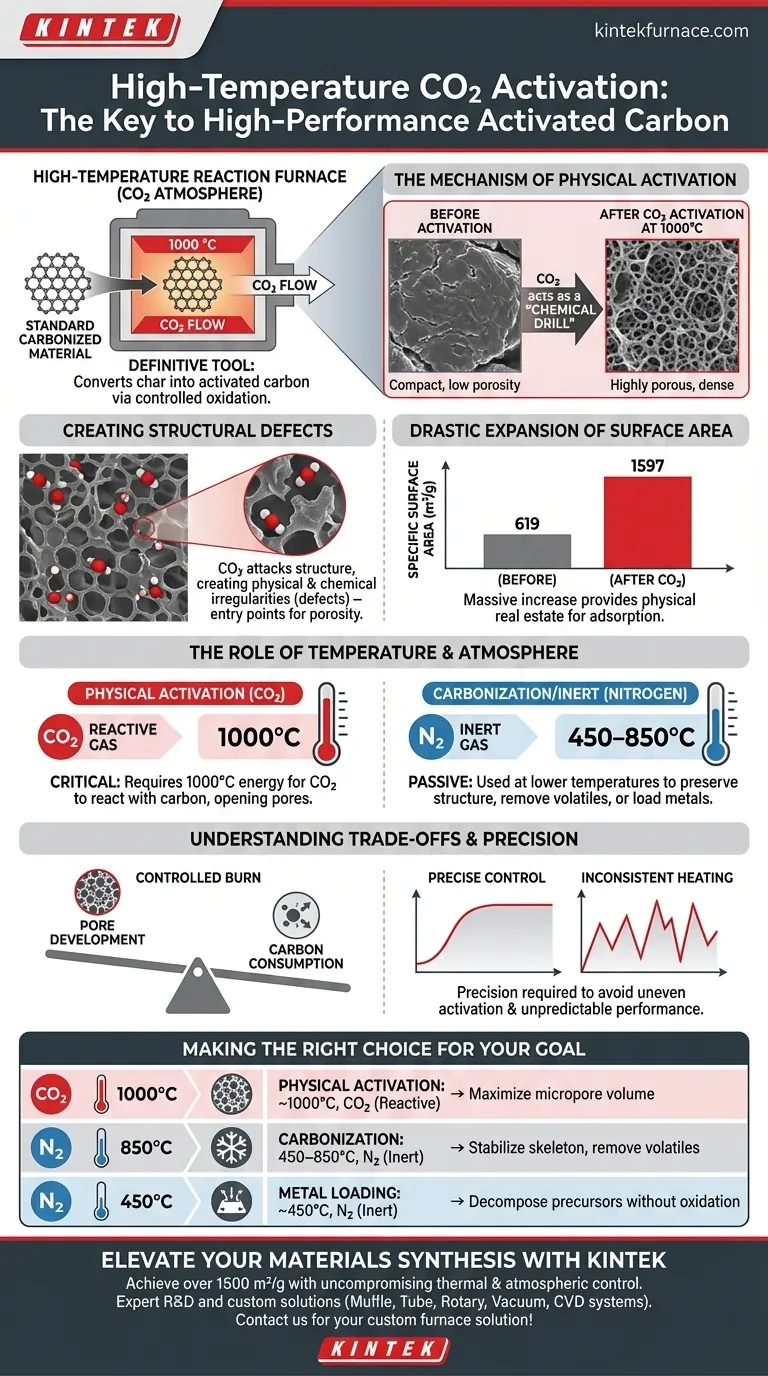

El Mecanismo de Activación Física

Creación de Defectos Estructurales

La introducción de dióxido de carbono actúa como un agente activador en lugar de un gas pasivo. Ataca la estructura del carbono, creando irregularidades físicas y químicas conocidas como defectos estructurales.

Estos defectos no son fallos; son los puntos de entrada para la porosidad. Este proceso de "grabado" es lo que diferencia el simple carbón chamuscado del verdadero carbón activado.

Expansión Drástica del Área Superficial

El impacto de este proceso en las propiedades físicas del material es profundo. El tratamiento aumenta significativamente tanto el área superficial específica como el volumen de microporos.

Por ejemplo, los datos indican que la activación con CO2 a 1000 °C puede aumentar el área superficial específica de 619 m²/g a 1597 m²/g. Este aumento masivo proporciona el espacio físico necesario para aplicaciones de adsorción, como la eliminación de mercurio.

El Papel de la Temperatura y la Atmósfera

Por qué 1000 °C es Crítico

Las altas temperaturas son innegociables para este tipo de activación física. Si bien temperaturas más bajas (alrededor de 850 °C) son suficientes para la carbonización en nitrógeno, la activación con CO2 requiere la energía de 1000 °C para impulsar la reacción.

A este nivel térmico, las condiciones termodinámicas permiten que el CO2 reaccione eficazmente con el esqueleto de carbono. Sin este calor extremo, la barrera de energía de activación no se superaría y la estructura de poros permanecería sin desarrollar.

Comparación con Atmósferas Inertes

Es vital distinguir este proceso de los tratamientos inertes. Una atmósfera inerte (como el nitrógeno) se utiliza típicamente a temperaturas más bajas (alrededor de 450–850 °C) para prevenir la oxidación o eliminar volátiles.

En contraste, la atmósfera de CO2 es intencionalmente reactiva. Está diseñada para consumir partes del carbono para abrir poros, mientras que el nitrógeno está diseñado para preservar la estructura existente.

Comprendiendo las Compensaciones

Consumo de Carbono vs. Desarrollo de Poros

El proceso de activación es esencialmente una combustión controlada. Para crear poros, debes sacrificar una parte de la matriz de carbono.

Si la temperatura del horno fluctúa o el tiempo de exposición es demasiado largo, corres el riesgo de una "sobreactivación", donde las paredes de los poros colapsan y el rendimiento del material disminuye significativamente.

Requisitos de Precisión

Debido al delicado equilibrio entre la creación de poros y la destrucción del material, el horno debe ofrecer un control de temperatura de alta precisión. Un calentamiento inconsistente puede provocar una activación desigual, lo que resulta en un lote de material con un rendimiento de adsorción impredecible.

Tomando la Decisión Correcta para su Objetivo

Para lograr las propiedades de material correctas, debe hacer coincidir la atmósfera y la temperatura del horno con su etapa de procesamiento específica.

- Si su enfoque principal es aumentar el área superficial: Debe utilizar una atmósfera de CO2 a aproximadamente 1000 °C para grabar la matriz de carbono y maximizar el volumen de microporos.

- Si su enfoque principal es estabilizar el esqueleto de carbono: Debe utilizar una atmósfera inerte de nitrógeno a aproximadamente 850 °C para eliminar volátiles sin consumir el carbono.

- Si su enfoque principal es cargar metales activos (por ejemplo, Cobre): Debe utilizar un flujo de nitrógeno a menor temperatura (alrededor de 450 °C) para descomponer precursores sin oxidar el soporte de carbono.

El control preciso de la atmósfera y el calor determina si produce un simple carbón o un adsorbente de alta capacidad.

Tabla Resumen:

| Parámetro de Activación | Atmósfera | Rango de Temperatura | Efecto Principal en el Material |

|---|---|---|---|

| Activación Física | CO2 (Reactivo) | ~1000 °C | Crea defectos estructurales; aumenta el área superficial (por ejemplo, de 619 a 1597 m²/g). |

| Carbonización | Nitrógeno (Inerte) | 450 – 850 °C | Elimina volátiles; estabiliza el esqueleto de carbono sin oxidación. |

| Carga de Metales | Nitrógeno (Inerte) | ~450 °C | Descompone precursores (por ejemplo, Cobre) sin dañar el soporte de carbono. |

Mejora la Síntesis de tus Materiales con KINTEK

La precisión es la diferencia entre un simple carbón y un carbón activado de alta capacidad. En KINTEK, entendemos que lograr un área superficial específica de más de 1500 m²/g requiere un control térmico y atmosférico inflexible.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos únicos de alta temperatura y gases reactivos. Ya sea que esté escalando la activación con CO2 a 1000 °C o realizando una delicada descomposición de precursores, nuestros hornos de alta temperatura de laboratorio brindan la estabilidad y precisión que su investigación exige.

¿Listo para optimizar su proceso de activación? ¡Contáctenos hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- M. Antonia López-Antón, Ana Arenillas. Mercury Removal by Carbon Materials with Emphasis on the SO <sub>2</sub> –Porosity Relationship. DOI: 10.1002/open.202500190

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuál es el propósito de usar un horno de pre-sinterizado con flujo de argón? Proteger la integridad de Hastelloy-X

- ¿Por qué es importante el tratamiento térmico en atmósfera inerte para el acero? Prevenir la oxidación para un acabado y rendimiento superiores

- ¿Cómo mejora un horno de recocido programable de alta temperatura las películas delgadas de AZO? Domina el control de tu atmósfera

- ¿Cuál es la función de una atmósfera de argón a alta presión? Domine la pureza de aleaciones complejas con fusión de precisión

- ¿Cuáles son las ventajas de los hornos de atmósfera de bajo vacío? Aumente la eficiencia y reduzca los costos

- ¿Cuáles son los beneficios ambientales de usar atmósferas de horno? Reduzca las emisiones y los residuos con un control avanzado

- ¿Cómo se desplaza el aire de la sala en un horno para operar en diferentes atmósferas? Purga maestra para un control preciso del material

- ¿Para qué se utilizan los hornos de metalización? Unir metal a cerámica para electrónica avanzada