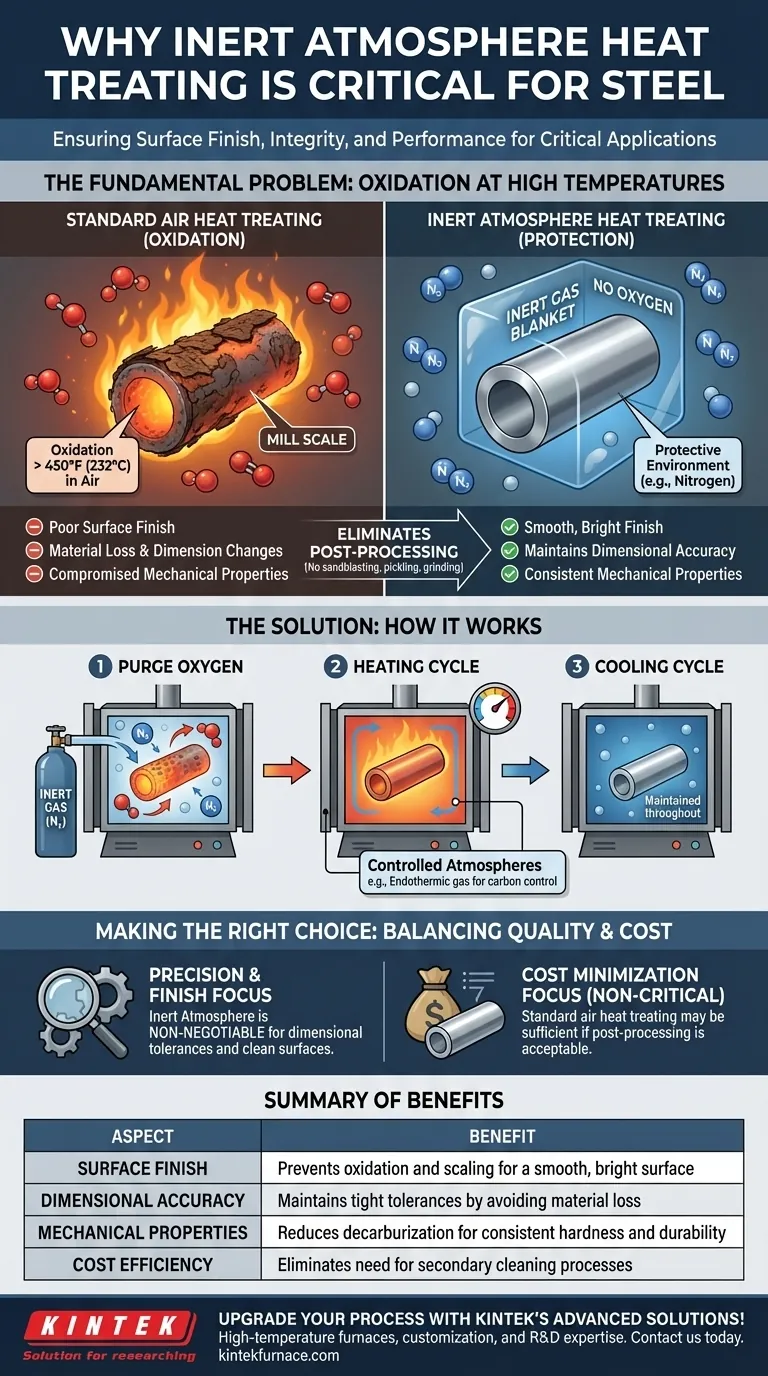

Para cualquier aplicación de acero donde el acabado superficial y la integridad son críticos, el tratamiento térmico en atmósfera inerte no es solo beneficioso, es esencial. El proceso protege el acero de la oxidación y la formación de cascarilla a alta temperatura al reemplazar el oxígeno reactivo con un gas no reactivo como el nitrógeno. Esto asegura que la pieza final cumpla con sus especificaciones de diseño en cuanto a acabado, dimensiones y propiedades mecánicas sin requerir reprocesos costosos.

El tratamiento térmico del acero en aire estándar provoca oxidación, formando una cascarilla rugosa y quebradiza que compromete el acabado superficial, la precisión dimensional y las propiedades mecánicas. El tratamiento en atmósfera inerte resuelve esto creando un entorno protector, preservando la calidad prevista del acero desde el horno hasta el ensamblaje final.

El Problema Fundamental: Oxidación a Altas Temperaturas

¿Qué son la Oxidación y la Formación de Cascarilla?

Cuando el acero se calienta por encima de aproximadamente 450 °F (232 °C) en presencia de oxígeno, se produce una reacción química. Esta reacción, conocida como oxidación, forma una capa de óxidos de hierro en la superficie de la pieza.

Esta capa se conoce comúnmente como cascarilla de laminación (mill scale). Típicamente es oscura, escamosa y quebradiza, adhiriéndose pobremente al acero subyacente.

Las Consecuencias de la Formación de Cascarilla

La formación de cascarilla no es solo un problema cosmético. Degrada directamente la calidad del componente de varias maneras.

Primero, crea un acabado superficial deficiente, lo cual es inaceptable para piezas que requieren una apariencia lisa o pulida. Segundo, dado que la cascarilla se forma a partir del propio acero, su formación resulta en pérdida de material y cambia las dimensiones finales de la pieza, comprometiendo tolerancias ajustadas.

Finalmente, la capa desigual y escamosa puede ocultar defectos superficiales e impactar negativamente las propiedades mecánicas de la superficie del acero.

La Necesidad de Post-Procesamiento

Para eliminar la cascarilla, las piezas tratadas térmicamente en aire deben someterse a operaciones secundarias de limpieza. Estos procesos, como el chorro de arena, el decapado químico o el rectificado, añaden una cantidad significativa de tiempo, costo y complejidad al flujo de trabajo de fabricación.

Cómo el Tratamiento en Atmósfera Inerte Resuelve el Problema

El Principio Central: Eliminación del Oxígeno

El tratamiento térmico en atmósfera inerte funciona abordando directamente la causa raíz de la oxidación: la presencia de oxígeno. El proceso se lleva a cabo dentro de un horno sellado.

Antes de calentar, el aire rico en oxígeno se purga y se reemplaza con un gas no reactivo (inerte) de alta pureza, comúnmente nitrógeno. Esto crea una manta protectora alrededor de la pieza.

El Proceso Paso a Paso

El procedimiento es sencillo pero requiere un control preciso. Primero, la cámara del horno se purga con el gas inerte hasta que los niveles de oxígeno se reducen a un mínimo insignificante.

Luego comienza el ciclo de calentamiento, elevando la pieza a la temperatura requerida durante el tiempo especificado. Esta atmósfera protectora se mantiene durante los ciclos de calentamiento y enfriamiento para evitar que cualquier oxígeno vuelva a entrar y reaccione con el acero caliente.

No Solo "Inerte": Entendiendo las Atmósferas Controladas

Si bien se utiliza un gas verdaderamente inerte como el nitrógeno o el argón para la protección, es importante reconocer otros tipos de atmósferas "controladas".

Por ejemplo, también se utiliza una mezcla de gas endotérmico (que contiene hidrógeno, monóxido de carbono y nitrógeno). Este tipo de atmósfera no es estrictamente inerte; el monóxido de carbono y el hidrógeno son reactivos. No solo previene la oxidación, sino que también puede controlarse con precisión para evitar la pérdida de carbono de la superficie del acero (descarburación) o incluso añadir carbono a ella (cementación).

Entendiendo las Compensaciones

Mayor Costo y Complejidad

La principal compensación es el costo. Los hornos de atmósfera inerte son más complejos y costosos de construir y operar que los hornos de aire estándar. El costo continuo de comprar gas inerte de alta pureza también aumenta el gasto operativo.

La Pureza del Gas es Crítica

La eficacia del proceso depende totalmente de la pureza de la atmósfera inerte. Un sello de horno con fugas o un suministro de gas contaminado puede permitir la entrada de trazas de oxígeno, lo que provoca decoloración u oxidación ligera, anulando el propósito del proceso.

No Siempre es Necesario

Para componentes estructurales grandes y no críticos donde el acabado superficial es irrelevante y los ligeros cambios dimensionales son aceptables, un tratamiento térmico estándar en aire puede ser una solución más rentable.

Tomando la Decisión Correcta para su Acero

Elegir el proceso térmico correcto requiere equilibrar la calidad deseada con el costo.

- Si su enfoque principal es la precisión y el acabado: El tratamiento en atmósfera inerte es innegociable para mantener las tolerancias dimensionales y entregar una superficie limpia y brillante lista para usar.

- Si su enfoque principal es el rendimiento mecánico: El proceso es crítico para prevenir la descarburación superficial, lo que asegura una dureza, resistencia al desgaste y vida a la fatiga consistentes.

- Si su enfoque principal es minimizar el costo en piezas no críticas: Un tratamiento térmico estándar en aire puede ser suficiente si puede aceptar el post-procesamiento y los ligeros cambios dimensionales.

En última instancia, seleccionar el proceso de tratamiento térmico apropiado es una decisión crítica de ingeniería que impacta directamente la calidad final, el rendimiento y el costo de su componente.

Tabla Resumen:

| Aspecto | Beneficio |

|---|---|

| Acabado Superficial | Previene la oxidación y la formación de cascarilla para una superficie lisa y brillante |

| Precisión Dimensional | Mantiene tolerancias ajustadas al evitar la pérdida de material |

| Propiedades Mecánicas | Reduce la descarburación para una dureza y durabilidad consistentes |

| Eficiencia de Costos | Elimina la necesidad de procesos de limpieza secundarios como el chorro de arena |

¡Mejore su proceso de tratamiento térmico de acero con las soluciones avanzadas de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos diversos laboratorios con hornos de alta temperatura como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización asegura un ajuste preciso para sus necesidades experimentales únicas. ¡Contáctenos hoy para mejorar la calidad y la eficiencia en sus operaciones!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno