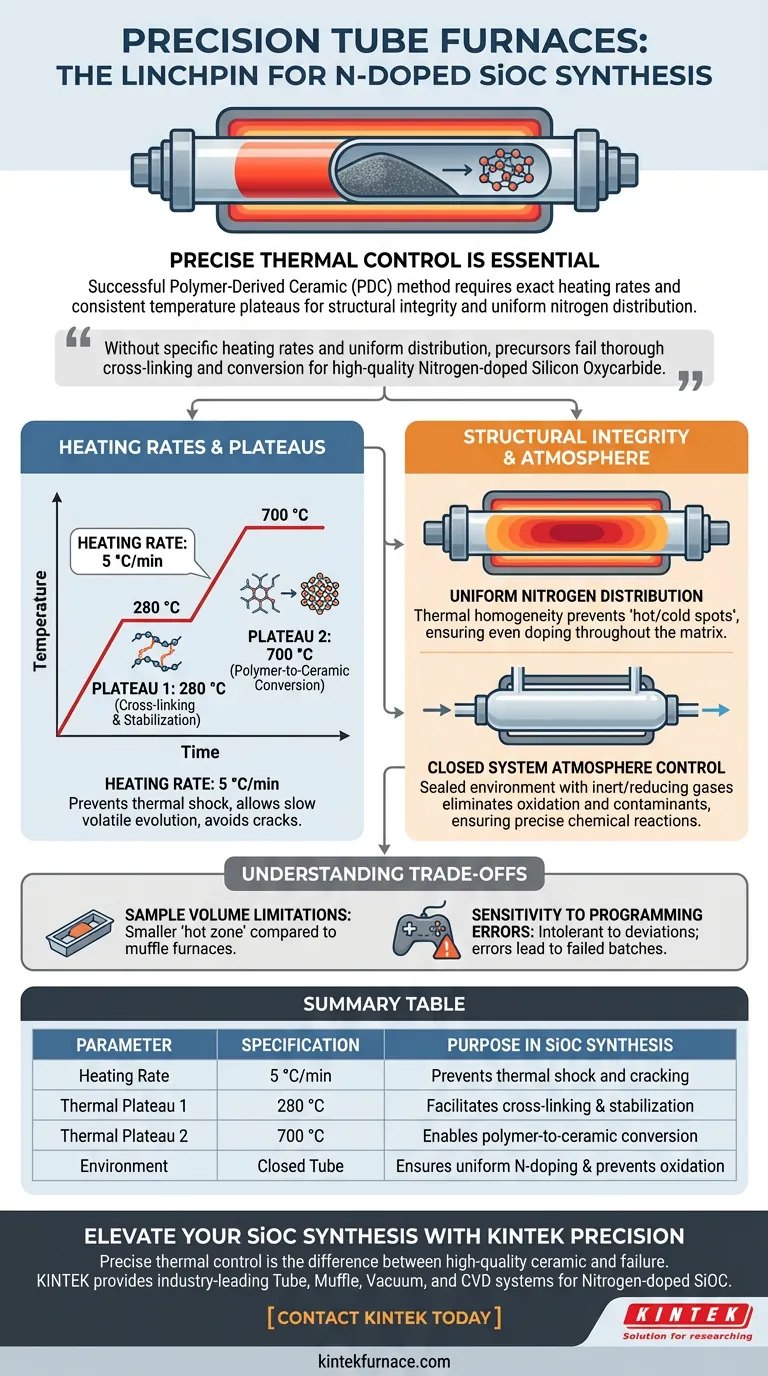

El control térmico preciso es el eje de la síntesis exitosa de SiOC. Se requiere un horno tubular de precisión porque garantiza una tasa de calentamiento estable de 5 °C/min y mantiene mesetas de temperatura constantes en umbrales críticos, específicamente 280 °C y 700 °C. Esta exactitud es necesaria para garantizar la integridad estructural del precursor y lograr una distribución uniforme del nitrógeno en todo el material final.

El método de Cerámica Derivada de Polímero (PDC) se basa en un horno tubular de precisión para gestionar la delicada transición del polímero a la cerámica. Sin la capacidad del horno para mantener tasas de calentamiento específicas y una distribución uniforme de la temperatura, el precursor no puede someterse al reticulado y la conversión exhaustivos necesarios para formar oxicarburo de silicio dopado con nitrógeno de alta calidad.

El papel fundamental de las tasas de calentamiento y las mesetas

La conversión de un precursor polimérico en una cerámica no se trata simplemente de alcanzar una alta temperatura; se trata del camino que se toma para llegar allí.

Controlar la tasa de cambio

La referencia principal establece que una tasa de calentamiento de 5 °C/min es esencial. Un horno tubular de precisión utiliza controladores programables para mantener esta rampa lineal. Esta tasa controlada evita el choque térmico y permite que los componentes volátiles evolucionen lentamente, evitando grietas o defectos en la estructura del material.

La importancia de las mesetas térmicas

El proceso requiere mantener el material a temperaturas específicas: 280 °C y 700 °C. Estas no son cifras arbitrarias; corresponden a fases químicas distintas.

- A 280 °C: El horno permite el reticulado exhaustivo del polímero, estabilizando la estructura antes de aplicar calor superior.

- A 700 °C: El horno facilita la conversión real de la fase polimérica a la fase cerámica.

Garantizar la integridad estructural y el dopaje

La calidad del oxicarburo de silicio dopado con nitrógeno (SiOC) se define por su estructura interna y composición química. La arquitectura del horno influye directamente en estos resultados.

Distribución uniforme de nitrógeno

Un requisito clave para este material es el dopaje con nitrógeno. Un horno tubular de precisión garantiza una distribución precisa de la temperatura en toda la longitud del tubo. Esta homogeneidad térmica evita "puntos calientes" o "puntos fríos" que conducirían a un dopaje desigual, asegurando que el nitrógeno se distribuya uniformemente en toda la matriz cerámica.

La conversión de polímero a cerámica

El método de Cerámica Derivada de Polímero (PDC) se basa en la integridad del precursor durante la pirólisis. Si la temperatura fluctúa, el proceso de reticulado puede fallar. El horno tubular proporciona el entorno térmico estable necesario para preservar la integridad estructural del material a medida que sufre cambios químicos significativos.

Control de atmósfera y entorno

Si bien la temperatura es el factor principal, la configuración física de un horno tubular ofrece beneficios secundarios esenciales para esta síntesis.

Termodinámica de sistema cerrado

A diferencia de los hornos de aire abierto, un horno tubular crea un entorno sellado. Esto permite el control preciso del entorno termodinámico, a menudo implicando el uso de gases inertes o reductores.

Eliminación de contaminantes

Al purgar el oxígeno y mantener una atmósfera controlada, el horno previene reacciones de oxidación no deseadas. Esto asegura que los ligandos orgánicos se descompongan estrictamente de acuerdo con el plan de síntesis, en lugar de reaccionar de manera impredecible con el aire ambiente.

Comprender las compensaciones

Si bien un horno tubular de precisión es la herramienta óptima para esta aplicación, es importante comprender las limitaciones operativas.

Limitaciones de volumen de muestra

Los hornos tubulares generalmente tienen una "zona caliente" más pequeña en comparación con los hornos de mufla. Si bien ofrecen una precisión y un control de atmósfera superiores, a menudo están limitados en el volumen de material que pueden procesar en un solo lote.

Sensibilidad a errores de programación

Debido a que la síntesis de SiOC depende de tasas de rampa específicas (5 °C/min) y tiempos de mantenimiento, el proceso no tolera errores de programación. Una desviación en el programa de calentamiento puede resultar en un reticulado incompleto o un colapso estructural, lo que inutiliza el lote.

Tomar la decisión correcta para su objetivo

Para lograr los mejores resultados con precursores de SiOC dopado con nitrógeno, alinee la configuración de su horno con sus objetivos específicos.

- Si su enfoque principal es la Integridad Estructural: Asegúrese de que su rampa de calentamiento no exceda los 5 °C/min para evitar desgasificación rápida y agrietamiento.

- Si su enfoque principal es el Dopaje Uniforme: Verifique que su muestra esté posicionada exactamente en el centro de la zona de temperatura uniforme (la "zona plana") del tubo para garantizar una distribución constante de nitrógeno.

- Si su enfoque principal es la Pureza de Fase: Adhiérase estrictamente a los tiempos de permanencia en las mesetas de 280 °C y 700 °C para permitir un reticulado y una conversión cerámica completos.

En última instancia, el horno tubular de precisión no es solo una fuente de calor; es un recipiente de reacción que dicta el destino químico y estructural de su material SiOC.

Tabla resumen:

| Parámetro | Especificación | Propósito en la síntesis de SiOC |

|---|---|---|

| Tasa de calentamiento | 5 °C/min | Previene el choque térmico y el agrietamiento durante la desgasificación |

| Meseta térmica 1 | 280 °C | Facilita el reticulado y la estabilización exhaustivos del polímero |

| Meseta térmica 2 | 700 °C | Permite la conversión exitosa de la fase polimérica a cerámica |

| Entorno | Tubo cerrado | Asegura un dopaje uniforme de nitrógeno y previene la oxidación |

Mejore su síntesis de SiOC con la precisión KINTEK

El control térmico preciso es la diferencia entre una cerámica de alta calidad y un precursor fallido. KINTEK proporciona sistemas líderes en la industria de tubos, muflas, vacío y CVD diseñados específicamente para los delicados requisitos de la producción de SiOC dopado con nitrógeno.

Nuestros expertos equipos de I+D y fabricación ofrecen soluciones totalmente personalizables para garantizar que su laboratorio logre tasas de calentamiento y control de atmósfera perfectos. Contacte a KINTEK hoy para descubrir cómo nuestros hornos especializados de alta temperatura para laboratorio pueden optimizar los resultados de su investigación y fabricación de materiales.

Guía Visual

Referencias

- Berta Pérez‐Román, Fernando Rubio‐Marcos. Synergistic Effect of Nitrogen Doping and Textural Design on Metal-Free Carbide-Derived Carbon Electrocatalysts for the ORR. DOI: 10.1021/acsami.5c10307

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué se suele establecer una velocidad de calentamiento de 3 °C/min para un horno tubular? Optimizar la síntesis de catalizadores de titanato de hierro

- ¿En qué se diferencian los hornos de rodillos y los hornos de tubo en su uso de tubos cerámicos de alúmina? Compare Transporte vs. Contención

- ¿Por qué se requiere un horno tubular de alta precisión para los catalizadores PtCln/Fe-N-C? Garantice precisión subnanométrica

- ¿Qué aplicaciones de protección ambiental utilizan hornos tubulares multizona? Desbloquee la precisión en el tratamiento de residuos y la tecnología verde

- ¿Cómo afecta la temperatura de tratamiento térmico dentro de un horno tubular a la unión de TiO2 y espuma de níquel? Maximizar la durabilidad

- ¿Cómo funciona un horno tubular horizontal? Domine el procesamiento térmico preciso para su laboratorio

- ¿Por qué se necesitan el sellado al vacío y los tubos de cuarzo para el tratamiento térmico de FeSiBPCCuNb? Lograr propiedades magnéticas puras

- ¿Cómo facilita un horno tubular el proceso de recocido para películas delgadas de ZnSe y PbSe dopadas con antimonio? Consejos clave de rendimiento