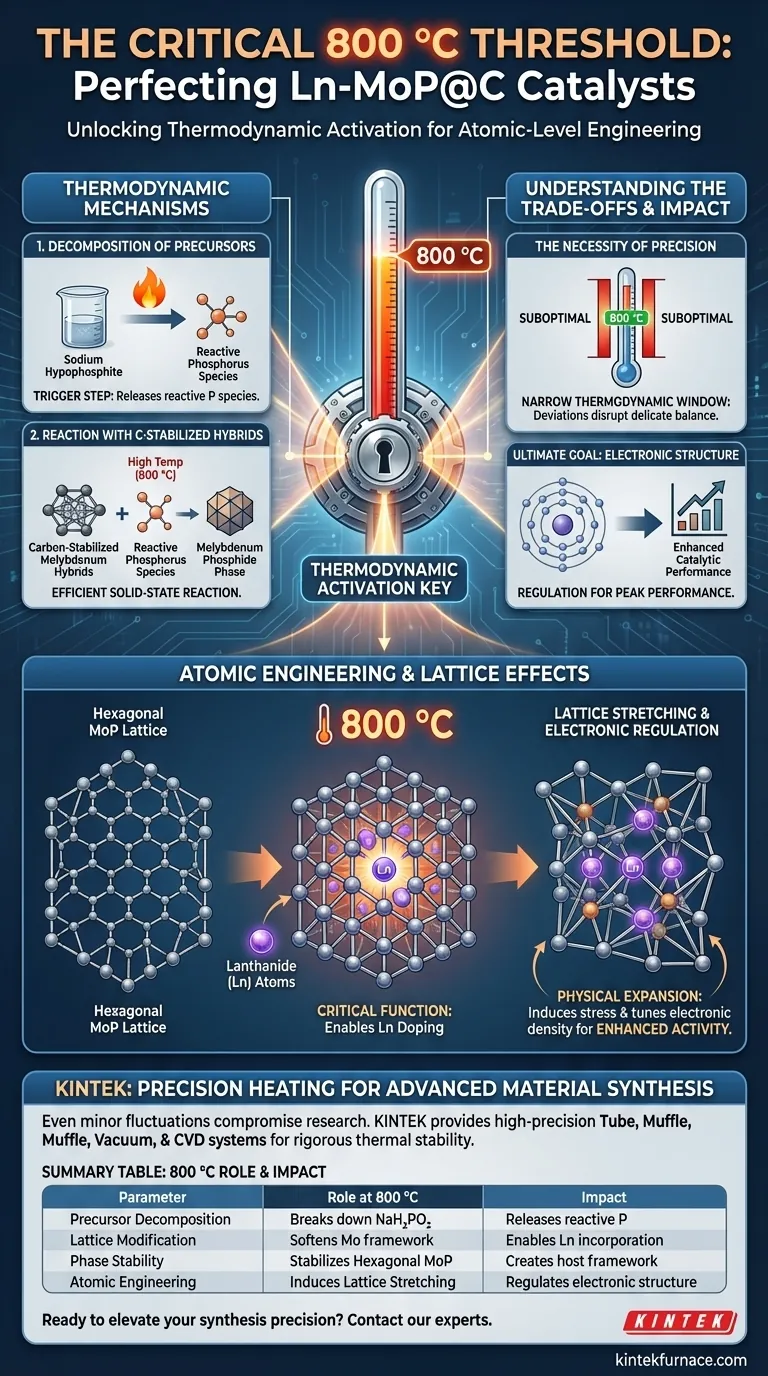

La temperatura específica de 800 °C es crítica porque crea el entorno termodinámico preciso necesario para descomponer la fuente de fósforo (hipofosfito de sodio) y impulsar su reacción con materiales de molibdeno estabilizados por carbono. Esta energía térmica es esencial para forzar los átomos de lantánido en la red hexagonal de fosfuro de molibdeno (MoP), un proceso que modifica la estructura atómica del material para mejorar la actividad catalítica.

El umbral de 800 °C actúa como una clave de activación termodinámica, que simultáneamente libera el fósforo reactivo y ablanda la red de molibdeno para aceptar dopantes de lantánido. Este tratamiento térmico preciso diseña la estructura electrónica del catalizador a nivel atómico.

Mecanismos Termodinámicos de la Fosforización

Descomposición de Precursores

A 800 °C, el horno tubular proporciona suficiente energía para descomponer completamente el hipofosfito de sodio. Esta descomposición es el paso desencadenante, liberando las especies de fósforo reactivas necesarias para las transformaciones químicas posteriores. Sin alcanzar esta temperatura, el suministro de fósforo sería insuficiente o cinéticamente limitado.

Reacción con Híbridos Estabilizados por Carbono

Las especies de fósforo generadas no actúan de forma aislada; reaccionan con materiales híbridos de molibdeno estabilizados por carbono. La alta temperatura asegura que esta reacción en estado sólido proceda eficientemente, convirtiendo los precursores en la fase de fosfuro de molibdeno deseada.

Ingeniería Atómica y Efectos de Red

Incorporación de Lantánidos

La función más crítica del entorno de 800 °C es permitir el dopaje exitoso del material. Fuerza a los átomos de lantánido (Ln) a integrarse en la estructura cristalina del fosfuro de molibdeno. Esto no es un recubrimiento superficial, sino una modificación intrínseca de la composición del material.

Formación de MoP Hexagonal

La fase específica formada en estas condiciones es la red hexagonal de MoP. La energía térmica ayuda a estabilizar esta geometría cristalina específica, que sirve como marco anfitrión para los dopantes de lantánido.

Estiramiento de la Red

Cuando los átomos de lantánido se incorporan en la red hexagonal de MoP a esta temperatura, inducen estrés físico en la estructura cristalina. Esto da como resultado un estiramiento de la red, una expansión o distorsión física de los enlaces atómicos. Esta deformación estructural es una característica clave del catalizador sintetizado.

Comprender las Compensaciones

La Necesidad de Precisión

El requisito de exactamente 800 °C implica una estrecha ventana termodinámica para una síntesis óptima. Desviarse de esta temperatura interrumpe el delicado equilibrio necesario para la descomposición simultánea de precursores y el dopaje de la red.

Impacto en la Estructura Electrónica

El objetivo final del tratamiento a alta temperatura es la regulación electrónica. El estiramiento de la red causado por el tratamiento a 800 °C altera la densidad electrónica y la estructura de bandas del material. Esta sintonización es lo que finalmente conduce a un rendimiento mejorado; no lograr la temperatura correcta resultaría en un material con propiedades electrónicas subóptimas y una menor eficiencia catalítica.

Tomar la Decisión Correcta para su Objetivo

Para garantizar la síntesis exitosa de catalizadores Ln-MoP@C, aplique las siguientes pautas:

- Si su enfoque principal es la Integridad Estructural: Mantenga el horno estrictamente a 800 °C para asegurar la formación de la fase hexagonal de MoP y la correcta descomposición del hipofosfito de sodio.

- Si su enfoque principal es el Rendimiento Catalítico: Reconozca que el tratamiento a 800 °C es necesario para inducir el estiramiento de la red, lo que regula directamente la estructura electrónica para una actividad máxima.

Al adherirse a este protocolo térmico específico, asegura la integración atómica precisa requerida para la catálisis de alto rendimiento.

Tabla Resumen:

| Parámetro | Rol a 800 °C | Impacto en el Catalizador |

|---|---|---|

| Descomposición de Precursores | Descompone el hipofosfito de sodio | Libera especies de fósforo reactivas |

| Modificación de Red | Ablanda el marco de molibdeno | Permite la incorporación de átomos de lantánido (Ln) |

| Estabilidad de Fase | Estabiliza la red hexagonal de MoP | Crea el marco anfitrión para los dopantes |

| Ingeniería Atómica | Induce estiramiento de la red | Regula la estructura electrónica para la actividad |

Calentamiento de Precisión para la Síntesis de Materiales Avanzados

Alcanzar el umbral exacto de 800 °C es vital para la ingeniería atómica de los catalizadores Ln-MoP@C. En KINTEK, entendemos que incluso las fluctuaciones menores de temperatura pueden comprometer los resultados de su investigación. Respaldados por I+D experta y fabricación de clase mundial, proporcionamos sistemas de tubos, muflas, vacío y CVD de alta precisión diseñados para mantener la rigurosa estabilidad térmica requerida para la fosforización compleja y el dopaje de redes.

Ya sea que necesite una configuración estándar o un horno de alta temperatura totalmente personalizable adaptado a los requisitos únicos de su laboratorio, KINTEK ofrece la confiabilidad que necesita para superar los límites de la ciencia catalítica.

¿Listo para mejorar la precisión de su síntesis? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de calentamiento perfecta para su próximo avance.

Guía Visual

Referencias

- Jiancheng Li, Bin Liu. Balancing H <sup>*</sup> Adsorption/Desorption by Localized 4f Orbital Electrons of Lanthanide Dopants in Carbon‐Encapsulated MoP for Boosted Hydrogen Evolution. DOI: 10.1002/advs.202417583

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuál es el propósito de usar un horno de secado de laboratorio para el reciclaje de catalizadores? Optimizar el rendimiento y la integridad de los datos

- ¿Cuál es el propósito del recocido de homogeneización a alta temperatura? Optimización de la ductilidad de la aleación Ti-5Al-2.5Sn-0.2C

- ¿Qué factores deben considerarse al seleccionar un horno basándose en las propiedades del material? Asegure un Tratamiento Térmico Óptimo

- ¿Cuál es la función principal de un reactor de lecho fijo discontinuo en la pirólisis lenta de cáscara de teff? Maximizar el rendimiento de biocarbón

- ¿Cómo mejoran las estructuras de cámara de combustión horizontal la retortación de esquisto bituminoso? Domina el control térmico preciso

- ¿Cuál es la necesidad del paso de pirólisis posterior en la preparación de ZnS-CFC? Desbloqueando la carbonización de alto rendimiento

- ¿Cuál es el papel de un horno de laboratorio en el pretratamiento de materias primas? Optimizar la fluidez del polvo EBC

- ¿Por qué la adsorción de dioxinas es más eficaz utilizando nanotubos de carbono (CNTs)? Explicación de una eficiencia 3 veces superior