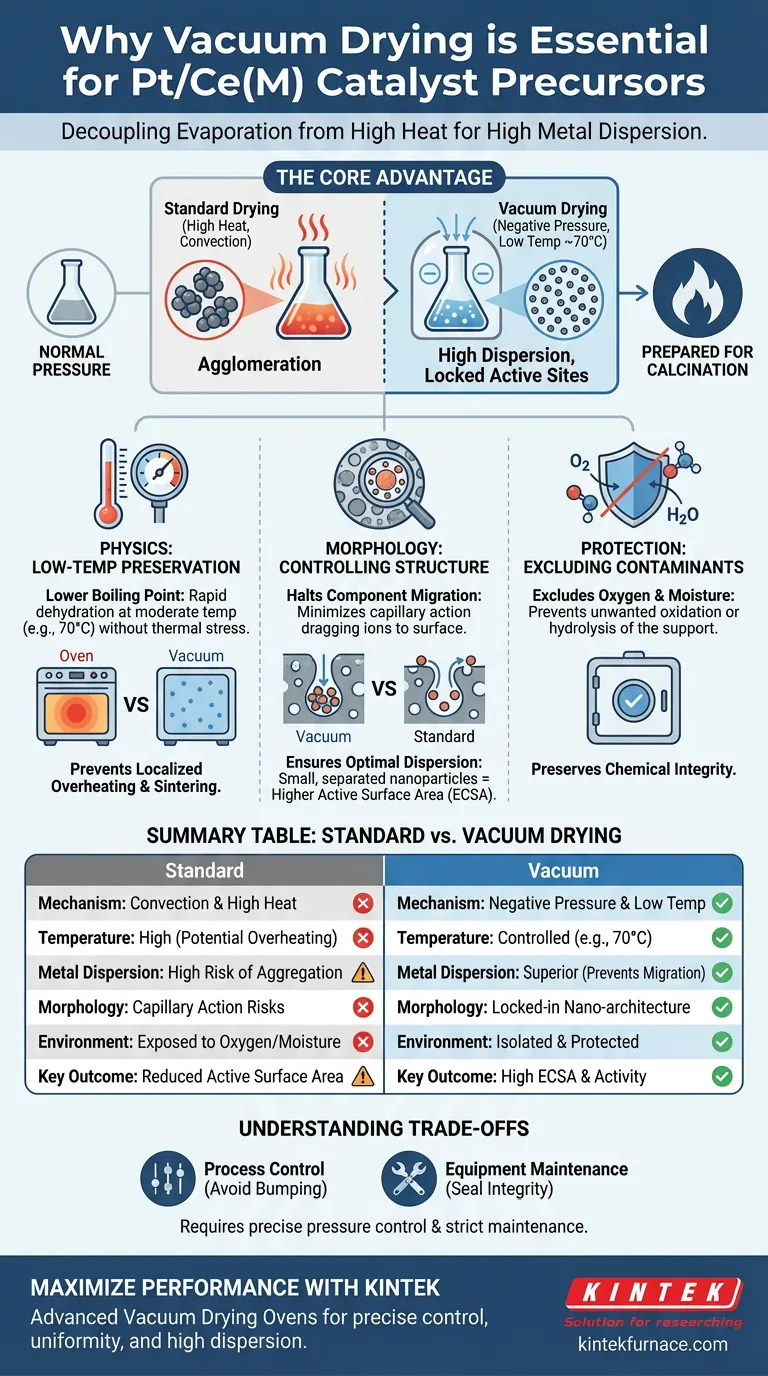

La función principal de un horno de secado al vacío en el tratamiento precursor de Pt/Ce(M) es mantener una alta dispersión de metales al desacoplar la evaporación del alto calor. Al reducir el punto de ebullición de los disolventes, el horno permite una deshidratación rápida a una temperatura moderada de 70°C. Este proceso previene específicamente la migración y la pre-agregación de los componentes metálicos activos que típicamente resultan del sobrecalentamiento localizado que se encuentra en los métodos de secado estándar.

La Ventaja Central El secado al vacío resuelve el conflicto entre la eliminación de disolventes y la preservación de la estructura del catalizador. Al utilizar presión negativa en lugar de calor excesivo, fija los sitios activos en su lugar y asegura que los precursores metálicos permanezcan altamente dispersos para la fase de calcinación subsiguiente.

La Física de la Preservación a Baja Temperatura

Reducción del Punto de Ebullición

El mecanismo fundamental en juego es la relación entre la presión y el punto de ebullición de los líquidos. Un entorno de vacío reduce significativamente la presión que rodea al precursor del catalizador.

Esto permite que los disolventes se evaporen rápidamente a temperaturas mucho más bajas, como 70°C. Se logra un secado eficiente sin someter la delicada estructura precursora al estrés térmico del secado atmosférico estándar.

Prevención del Sobrecalentamiento Localizado

Los hornos de secado estándar dependen de la convección, que puede crear puntos calientes o gradientes de temperatura desiguales dentro del lecho de polvo.

El secado al vacío mitiga este riesgo por completo. Al operar a una temperatura general más baja, elimina el "sobrecalentamiento localizado" que hace que las partículas metálicas se sintericen (se agrupen) prematuramente.

Control de la Morfología del Catalizador

Detención de la Migración de Componentes

Uno de los mayores riesgos durante el secado de soportes impregnados es la acción capilar. A medida que los disolventes se evaporan en un horno estándar, pueden arrastrar iones metálicos de los poros hacia la superficie exterior.

El secado al vacío elimina el disolvente de manera tan eficiente y con tan baja energía térmica que esta migración se minimiza. Estabiliza la distribución espacial del precursor, manteniendo el platino donde lo depositó, en lo profundo de los poros del soporte o uniformemente sobre la superficie.

Asegurando una Dispersión Óptima

Para los catalizadores a base de Platino (Pt), la actividad está directamente relacionada con el área superficial. Se necesitan nanopartículas pequeñas y separadas, no grandes aglomerados.

Al prevenir la pre-agregación de los componentes activos durante la fase de secado, el método de vacío asegura que el material ingrese a la etapa de calcinación a alta temperatura con una estructura "suelta" y altamente dispersa. Esto se traduce directamente en un área superficial electroquímicamente activa (ECSA) más alta en el producto final.

Protección Contra Contaminantes Ambientales

Exclusión de Oxígeno y Humedad

Si bien el objetivo principal es la eliminación de disolventes, el entorno de vacío ofrece un beneficio secundario: el aislamiento.

El secado al aire estándar expone el precursor al oxígeno atmosférico y a la humedad, lo que puede provocar hidrólisis o oxidación no deseadas del soporte. El secado al vacío excluye estos factores, preservando la integridad química del precursor y previniendo la desactivación de los grupos funcionales de la superficie.

Comprendiendo las Compensaciones

Control del Proceso vs. Velocidad

Si bien el secado al vacío es superior en cuanto a calidad, requiere un control del proceso más preciso que un horno estándar.

Bajar la presión demasiado rápido puede causar "ebullición" (ebullición instantánea), donde el disolvente se evapora tan violentamente que interrumpe físicamente el lecho de polvo. Los operadores deben gestionar la velocidad de rampa del vacío cuidadosamente para asegurar que la evaporación sea rápida pero controlada.

Complejidad del Equipo

A diferencia de un simple horno de convección, el secado al vacío introduce variables relacionadas con la integridad del sellado y el mantenimiento de la bomba.

Cualquier fuga en el sistema introduce humedad atmosférica, lo que anula los beneficios protectores del vacío. Este método requiere una adhesión más estricta a los programas de mantenimiento del equipo para garantizar la repetibilidad.

Tomando la Decisión Correcta para Su Objetivo

Al finalizar su protocolo de preparación de catalizadores, considere sus métricas de rendimiento específicas.

- Si su enfoque principal es maximizar la actividad catalítica: Utilice el secado al vacío para asegurar la mayor dispersión posible de nanopartículas de Pt y prevenir la agregación de sitios activos.

- Si su enfoque principal es la pureza del material: Confíe en el entorno de vacío para proteger precursores sensibles de la hidrólisis u oxidación causada por la humedad atmosférica.

El horno de secado al vacío no es simplemente una herramienta de secado; es un dispositivo de control estructural. Asegura que la sofisticada nanoarquitectura que diseñó durante la impregnación no sea destruida por la fuerza bruta de la evaporación térmica.

Tabla Resumen:

| Característica | Horno de Secado Estándar | Horno de Secado al Vacío |

|---|---|---|

| Mecanismo | Convección y Calor Alto | Presión Negativa y Baja Temperatura |

| Temperatura | Alta (Potencial Sobrecalentamiento) | Controlada (p. ej., 70°C) |

| Dispersión de Metales | Alto Riesgo de Agregación | Superior (Previene Migración) |

| Morfología | Riesgos de Acción Capilar | Nanoarquitectura Fijada |

| Entorno | Expuesto a Oxígeno/Humedad | Aislado y Protegido |

| Resultado Clave | Área Superficial Activa Reducida | Alta ECSA y Actividad |

Maximice el Rendimiento de Su Catalizador con KINTEK

No permita que el estrés térmico comprometa su investigación. Los hornos de secado al vacío avanzados de KINTEK proporcionan el control preciso de presión y la uniformidad de temperatura necesarios para mantener una alta dispersión de metales y prevenir la agregación de nanopartículas en precursores de Pt/Ce(M).

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas Muffle, Tubo, Rotatorio, de Vacío y CVD, todos personalizables para los requisitos únicos de su laboratorio. Asegure la integridad de su nanoarquitectura hoy mismo.

Contacte a Nuestros Expertos Ahora

Guía Visual

Referencias

- Matías G. Rinaudo, María R. Morales. Insights into Contribution of Active Ceria Supports to Pt-Based Catalysts: Doping Effect (Zr; Pr; Tb) on Catalytic Properties for Glycerol Selective Oxidation. DOI: 10.3390/inorganics13020032

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué ventajas técnicas ofrecen los sistemas de hornos eléctricos para el empobrecimiento de la escoria de cobre? Maximice su recuperación de metales

- ¿Qué industrias utilizan comúnmente hornos de cámara de vacío? Esenciales para la industria aeroespacial, médica y más

- ¿Qué papel juegan los hornos de arco de laboratorio y los electrodos de tungsteno en la síntesis de TiCo1-xCrxSb? Análisis experto de materiales

- ¿Por qué un horno de sinterización de alto vacío es esencial para los composites de cobre y hierro? Lograr resultados puros y de alta densidad

- ¿Cómo contribuye una bomba de vacío a la formación de estructuras de puntos de MoS2? Domine el control de crecimiento a nanoescala de precisión

- ¿Por qué se utiliza un horno de vacío? Logre un Tratamiento Térmico Superior con Pureza y Precisión

- ¿Qué funciones proporcionan los hornos controlados por programa para el enfriamiento de escoria? Optimizar gradientes térmicos y prevenir grietas

- ¿Cuál es la estructura básica de un horno de vacío? Descubra sus componentes centrales y funciones