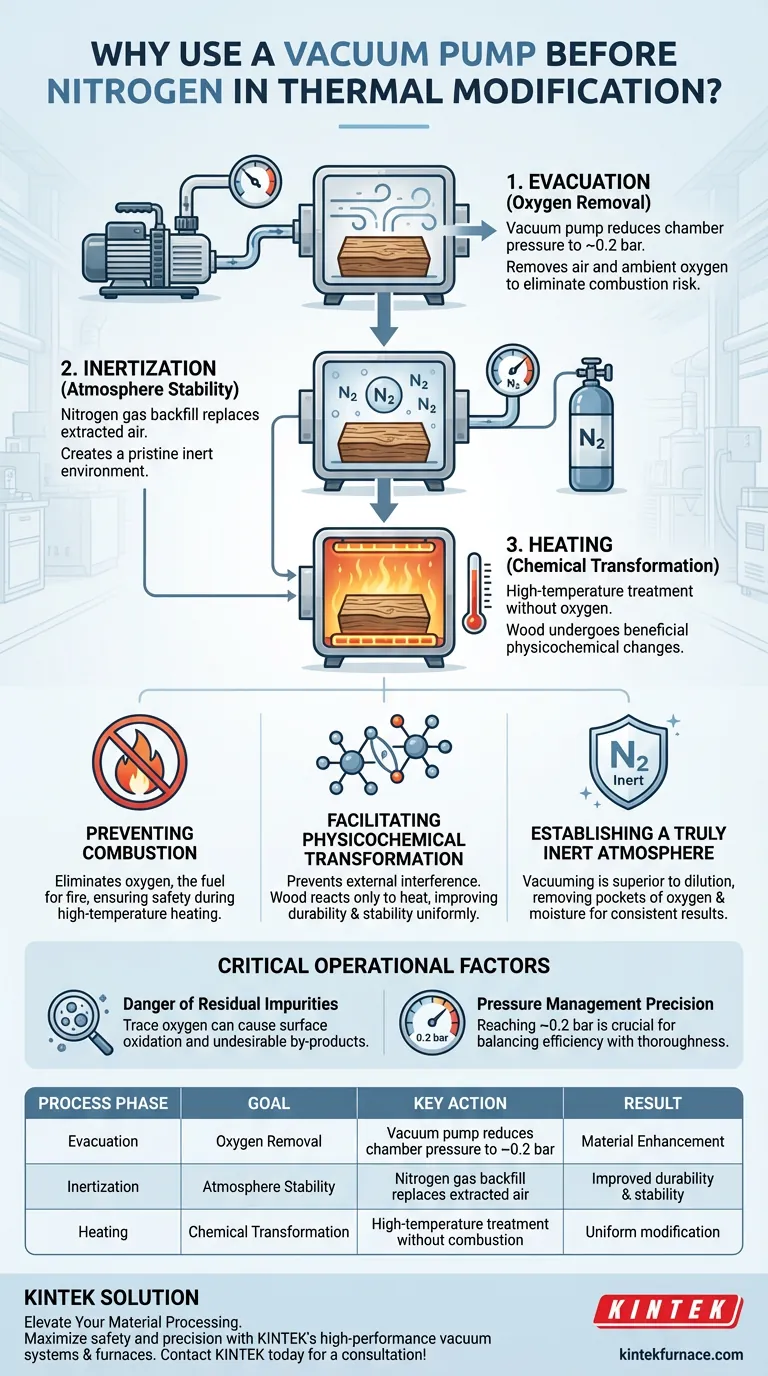

El propósito principal de usar una bomba de vacío en la modificación térmica es eliminar por completo el oxígeno de la cámara de tratamiento antes de aplicar altas temperaturas. Al reducir la presión de la cámara a un nivel bajo, típicamente alrededor de 0,2 bar, el sistema elimina el aire ambiente que de otro modo reaccionaría con la madera. Este paso de evacuación es el requisito previo para establecer una atmósfera puramente inerte una vez que se introduce gas nitrógeno.

Al evacuar el aire antes de rellenar con nitrógeno, los operadores eliminan el riesgo de combustión y oxidación no deseada. Esto crea las condiciones específicas libres de oxígeno requeridas para que la madera experimente cambios fisicoquímicos beneficiosos en lugar de degradación.

Creación de un entorno químico controlado

Prevención de la combustión a altas temperaturas

El riesgo más inmediato en la modificación térmica es el fuego. El proceso implica calentar la madera a temperaturas en las que naturalmente ardería si hubiera aire presente.

El oxígeno es el combustible para la combustión. Si la cámara contiene aire residual durante la fase de calentamiento, la madera se encenderá o carbonizará de forma incontrolada.

La bomba de vacío elimina este riesgo extrayendo físicamente el aire, asegurando que nunca se alcance el límite de inflamabilidad.

Facilitación de la transformación fisicoquímica

El objetivo de la modificación térmica no es solo secar la madera, sino alterar su estructura química para mejorar la durabilidad y la estabilidad.

Este proceso se conoce como transformación fisicoquímica.

Para que esta transformación ocurra de manera uniforme, la madera debe tratarse en un entorno que evite la interferencia química externa. Una cámara pre-evacuada y llena de nitrógeno asegura que la madera reaccione solo al calor, no a los gases atmosféricos.

Establecimiento de una atmósfera verdaderamente inerte

Simplemente bombear nitrógeno a una cámara llena de aire (dilución) a menudo es insuficiente para una modificación de alta calidad.

La dilución deja bolsas de oxígeno y humedad que pueden provocar resultados inconsistentes.

El uso de una bomba de vacío para alcanzar 0,2 bar asegura que la gran mayoría de los gases atmosféricos se eliminen *antes* de introducir el gas inerte. Cuando el nitrógeno entra en el vacío, llena el vacío por completo, creando un entorno prístino.

Factores operativos críticos

El peligro de las impurezas residuales

Incluso cantidades residuales de oxígeno pueden ser perjudiciales. En procesos sensibles, el oxígeno residual actúa como un contaminante.

Causa oxidación superficial, lo que crea subproductos indeseables en el material.

Si bien la referencia principal se centra en la madera, este principio se aplica ampliamente (como se ve en los procesos CVD); la eliminación del aire evita que las impurezas comprometan la microestructura o las propiedades superficiales del material.

Precisión en la gestión de la presión

La eficacia de este proceso depende de la profundidad del vacío.

Alcanzar una presión de aproximadamente 0,2 bar es un objetivo específico diseñado para equilibrar la eficiencia con la exhaustividad.

Si la bomba no logra alcanzar esta baja presión, el posterior relleno de nitrógeno estará contaminado, lo que anulará los beneficios del gas inerte.

Garantizar la integridad del proceso

Si su principal enfoque es la seguridad:

- Priorice la profundidad del vacío para garantizar que los niveles de oxígeno estén por debajo del umbral de combustión antes de que comience el calentamiento.

Si su principal enfoque es la calidad del material:

- Asegure una transición fluida del vacío al nitrógeno para evitar la oxidación, lo que garantiza una transformación fisicoquímica consistente.

La fase de vacío no es simplemente un paso preparatorio; es el mecanismo de control fundamental que separa la modificación exitosa de la destrucción del material.

Tabla resumen:

| Fase del proceso | Objetivo | Acción clave |

|---|---|---|

| Evacuación | Eliminación de oxígeno | La bomba de vacío reduce la presión de la cámara a ~0,2 bar |

| Inertización | Estabilidad de la atmósfera | El relleno de gas nitrógeno reemplaza el aire extraído |

| Calentamiento | Transformación química | Tratamiento a alta temperatura sin riesgo de combustión |

| Resultado | Mejora del material | Mejora de la durabilidad y estabilidad mediante modificación uniforme |

Mejore su procesamiento de materiales con KINTEK

Maximice la seguridad y la precisión de sus flujos de trabajo de modificación térmica. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de vacío de alto rendimiento, hornos Muffle, de tubo, rotatorios y CVD, todos personalizables para satisfacer sus necesidades únicas de laboratorio o industriales. Ya sea que su objetivo sean transformaciones fisicoquímicas perfectas o síntesis de materiales especializados, nuestros expertos técnicos están listos para proporcionar la solución ideal.

Dé el siguiente paso hacia la excelencia del proceso: ¡contacte a KINTEK hoy mismo para una consulta!

Guía Visual

Referencias

- Guntis Sosins, Jānis Zicāns. Water-Related Properties of Wood after Thermal Modification in Closed Process under Pressure in Nitrogen. DOI: 10.3390/f15010140

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué funciones desempeñan los discos de blindaje metálico y los escudos térmicos en la microscopía electrónica de barrido (SEM) in situ? Garantice la precisión y proteja el equipo de su laboratorio.

- ¿Por qué se utiliza un crisol de porcelana cubierto para la calcinación de carbón activado? Asegure su rendimiento de carbono de alta calidad

- ¿Qué papel juega el adhesivo especializado de grafito? Soluciones expertas de unión para sistemas de alta temperatura

- ¿Cuáles son las funciones específicas del molino y el horno de laboratorio durante la preparación de carbón activado a base de caña de azúcar?

- ¿Cuál es la función de una prensa hidráulica de laboratorio en la formación de aleaciones Al-Cr-Cu-Fe-Mn-Ni? Maximizar la resistencia en verde

- ¿Cuál es la función de los moldes de alta precisión y las prensas de laboratorio en la preparación de LLTO? Garantizar la consistencia del material

- ¿Cuáles son las ventajas de usar crisoles de aluminio para la investigación de siliconas? Maximizar la precisión térmica y la exactitud de los datos

- ¿Por qué las prensas hidráulicas de laboratorio son críticas para la peletización de FMDS? Aumenta la resistencia sin calor