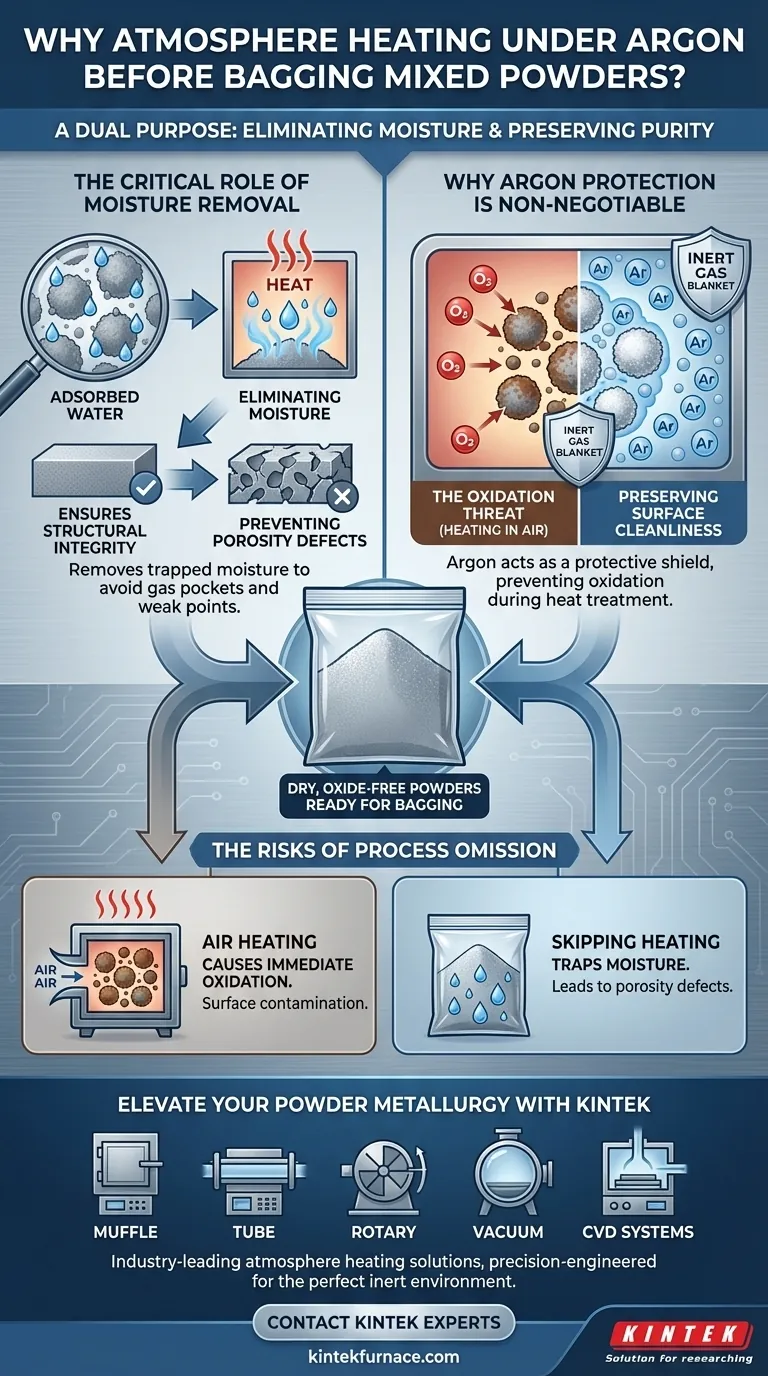

El calentamiento de atmósfera bajo argón cumple un doble propósito: eliminar la humedad y preservar estrictamente la pureza del material. Al someter los polvos mezclados a calor dentro de un ambiente inerte de argón, los fabricantes eliminan eficazmente las moléculas de agua adsorbidas sin exponer las delicadas superficies del polvo al oxígeno, lo que de otro modo causaría una rápida oxidación. Este paso es fundamental para garantizar que el polvo sea química y físicamente estable antes de ser sellado en bolsas.

El objetivo principal de este proceso es eliminar los defectos de porosidad causados por la contaminación por humedad. La atmósfera de argón actúa como un escudo protector, permitiendo que se realice el tratamiento térmico necesario sin inducir oxidación, asegurando así la integridad estructural del producto final.

El papel fundamental de la eliminación de la humedad

Eliminación del agua adsorbida

Los polvos mezclados atraen y retienen naturalmente moléculas de agua en su superficie, un fenómeno conocido como adsorción. Calentar el polvo es el método más eficaz para eliminar esta humedad atrapada.

Prevención de defectos de porosidad

Si la humedad permanece en el polvo durante el procesamiento posterior, puede vaporizarse y crear bolsas de gas. Estas bolsas conducen a la porosidad, que son huecos microscópicos que debilitan el material final.

Garantizar la integridad estructural

Al eliminar la humedad antes de embolsar, se minimiza el riesgo de defectos internos. Esto garantiza que el componente final mantenga la densidad y resistencia esperadas.

Por qué la protección con argón es innegociable

La amenaza de la oxidación

El calor acelera las reacciones químicas, haciendo que los polvos sean muy susceptibles a la oxidación si se exponen al aire. El uso de equipos de calentamiento de atmósfera crea un entorno controlado que excluye el oxígeno.

La función del gas inerte

El argón es un gas inerte, lo que significa que no reacciona químicamente con los polvos metálicos. Crea una "manta" alrededor de las partículas durante el ciclo de calentamiento.

Preservación de la limpieza de la superficie

Este entorno protector asegura que, si bien se elimina la humedad, la superficie del polvo permanezca metálica y limpia. Una superficie limpia es esencial para una correcta unión y rendimiento en etapas posteriores de fabricación.

Los riesgos de omitir el proceso

La consecuencia del calentamiento al aire

Intentar secar los polvos al aire normal intercambiaría un problema por otro. Si bien la humedad podría evaporarse, el calor haría que las partículas de polvo se oxidaran inmediatamente.

El coste de la retención de humedad

Omitir el paso de calentamiento por completo para evitar la oxidación deja la humedad atrapada en la bolsa. Esta agua residual actúa como un contaminante directo, lo que lleva a defectos de porosidad inevitables en el producto final.

Tomar la decisión correcta para su objetivo

Este proceso actúa como una puerta de control de calidad final antes de que el material se selle para su almacenamiento o transporte. Para maximizar la eficacia de la preparación de su polvo:

- Si su enfoque principal es la reducción de defectos: Priorice el ciclo de calentamiento para garantizar que se elimine por completo toda la humedad adsorbida, eliminando la causa raíz de la porosidad.

- Si su enfoque principal es la química de superficies: Controle estrictamente el ambiente de argón para evitar que cualquier rastro de oxígeno comprometa la limpieza del polvo durante la fase de calentamiento.

El calentamiento controlado bajo argón es la única forma de obtener polvos secos y libres de óxido, listos para aplicaciones de alto rendimiento.

Tabla resumen:

| Requisito del proceso | Propósito y beneficio | Impacto de la omisión |

|---|---|---|

| Protección con argón | Previene la oxidación del polvo creando un escudo inerte | Contaminación del polvo y oxidación de la superficie |

| Calentamiento de atmósfera | Elimina la humedad adsorbida de las superficies del polvo | Vaporización que conduce a bolsas de gas y porosidad |

| Paso previo al embolsado | Garantiza la estabilidad química y física a largo plazo | Humedad atrapada que causa defectos internos en el material |

Mejore su metalurgia de polvos con KINTEK

No permita que la humedad o la oxidación comprometan la integridad de su material. KINTEK ofrece soluciones de calentamiento de atmósfera líderes en la industria, incluidos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos diseñados con precisión para proporcionar el ambiente inerte perfecto para sus polvos. Respaldados por I+D y fabricación expertas, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades de producción únicas.

¿Listo para eliminar la porosidad y garantizar resultados libres de óxido? Póngase en contacto con los expertos de KINTEK hoy mismo para encontrar el horno de alta temperatura ideal para su laboratorio o línea de producción.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Qué es un horno de atmósfera de programa controlado? Domine el tratamiento térmico preciso para materiales avanzados

- ¿Cuál es la función de un horno de recocido en aire? Mejora la transparencia y el rendimiento de las cerámicas de Ho:Y2O3

- ¿En qué se diferencia una atmósfera endotérmica de una exotérmica, y cuáles son sus aplicaciones? Descubre las diferencias clave y usos

- ¿Qué es un horno de atmósfera? Logre un procesamiento de materiales superior con entornos controlados

- ¿Cuáles son las ventajas clave de un horno de atmósfera tipo caja? Control superior, eficiencia y versatilidad para el tratamiento térmico

- ¿Por qué es necesaria una atmósfera oxidante para la síntesis de estado sólido de NCM90? Control de la oxidación del níquel y pureza de la red

- ¿Cuáles son las ventajas operativas de utilizar un horno de atmósfera controlada? Impulse la calidad y la eficiencia en el tratamiento térmico

- ¿Por qué es necesario usar un horno de atmósfera con gas argón? Asegura una austenización y protección precisa de la aleación