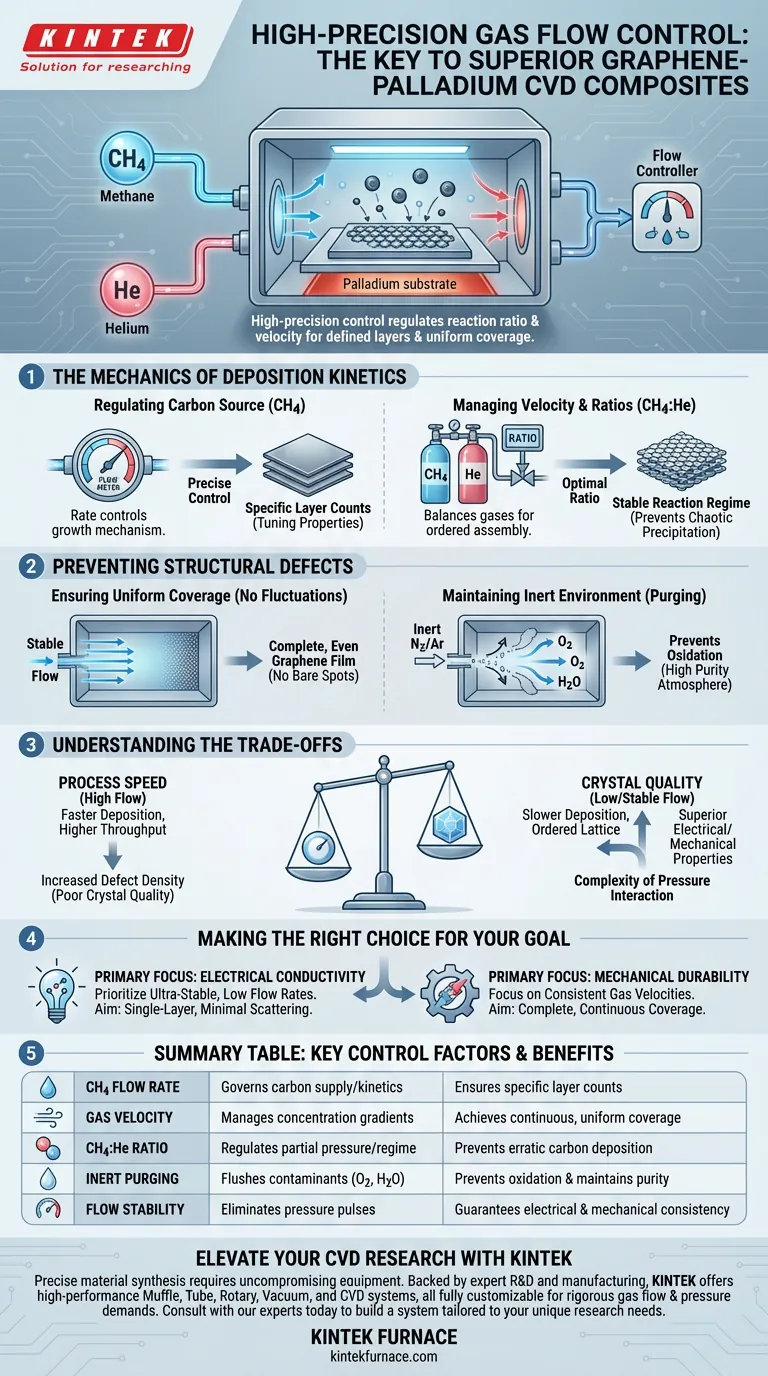

El control de flujo de gas de alta precisión es el factor determinante para definir la calidad estructural de los compuestos de grafeno-paladio. Actúa como el regulador principal de la reacción química, gestionando estrictamente la proporción y la velocidad del metano (CH4) y el helio (He) para dictar el número específico de capas de grafeno y garantizar una cobertura continua y uniforme sobre el sustrato de paladio.

En la Deposición Química de Vapor (CVD), la diferencia entre un compuesto de alto rendimiento y un material defectuoso radica en la estabilidad de la fase gaseosa. La regulación precisa del flujo evita la deposición errática de carbono, asegurando la consistencia eléctrica y mecánica requerida para aplicaciones de materiales avanzados.

La Mecánica de la Cinética de Deposición

Regulación del Suministro de la Fuente de Carbono

En el proceso de CVD de grafeno-paladio, el metano suele servir como materia prima de carbono. La velocidad a la que se suministra este carbono es la variable directa que controla el mecanismo de crecimiento.

Si el flujo es demasiado alto, los átomos de carbono pueden depositarse demasiado rápido, lo que lleva a un crecimiento descontrolado de múltiples capas. Por el contrario, el control de precisión permite la síntesis de recuentos de capas específicos, lo cual es esencial para ajustar las propiedades del material.

Gestión de la Velocidad y las Proporciones de Gas

No es suficiente simplemente introducir gas en la cámara; la velocidad y la proporción de los gases deben estar equilibradas.

La referencia principal destaca la relación crítica entre el metano y el helio. El helio a menudo actúa como portador o diluyente, ayudando a gestionar la presión parcial de la fuente de carbono. Mantener una proporción exacta asegura que la reacción permanezca en un régimen favorable para el ensamblaje atómico ordenado en lugar de la precipitación caótica.

Prevención de Defectos Estructurales

Garantía de Cobertura Uniforme

Un sustrato de paladio requiere un suministro constante de reactivos para lograr un recubrimiento homogéneo. Las fluctuaciones en el flujo de gas crean gradientes de concentración dentro del horno.

Estos gradientes conducen a una deposición desigual, donde algunas áreas del sustrato reciben demasiado carbono, mientras que otras permanecen desnudas. Los controladores de alta precisión eliminan estas pulsaciones, asegurando que la película de grafeno cubra la superficie del paladio de manera completa y uniforme.

Mantenimiento de un Entorno Inerte

Si bien la reacción principal involucra metano y helio, datos complementarios sugieren la importancia más amplia de excluir contaminantes. Los sistemas de flujo de precisión se utilizan a menudo para introducir gases inertes como nitrógeno o argón durante las fases de calentamiento.

Este flujo positivo de gas inerte ayuda a purgar el oxígeno y el vapor de agua. Al controlar estrictamente este flujo de "fondo", se evita la oxidación del portador de carbono o del sustrato, lo que de lo contrario comprometería la pureza de la atmósfera de reacción.

Comprensión de los Compromisos

Velocidad del Proceso vs. Calidad del Cristal

A menudo existe una tensión entre la velocidad de producción y la calidad de la red cristalina.

Mayores caudales de gas pueden acelerar el proceso de deposición, aumentando el rendimiento. Sin embargo, esto a menudo se produce a costa de una mayor densidad de defectos, ya que los átomos de carbono tienen menos tiempo para difundirse y encontrar sus posiciones de red ideales.

Complejidad de la Interacción de Presión

El control de flujo no se puede ver de forma aislada; está intrínsecamente ligado a la presión de la cámara.

Como se señaló en contextos más amplios de CVD, los sistemas de vacío trabajan en conjunto con los controladores de flujo para mantener un entorno estable. Cambiar el caudal de gas inevitablemente impacta la presión de la cámara, lo que requiere un bucle de control sofisticado para mantener las condiciones específicas de baja presión necesarias para el crecimiento uniforme de la película.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su proceso de CVD de grafeno-paladio, alinee su estrategia de control de flujo con sus requisitos de materiales específicos:

- Si su enfoque principal es la Conductividad Eléctrica: Priorice caudales ultraestables y bajos para lograr grafeno de una sola capa con centros de dispersión mínimos.

- Si su enfoque principal es la Durabilidad Mecánica: Concéntrese en garantizar velocidades de gas constantes para garantizar una cobertura completa y continua del sustrato de paladio sin huecos.

En última instancia, la fiabilidad de su material compuesto es un reflejo directo de la estabilidad de su sistema de suministro de gas.

Tabla Resumen:

| Factor de Control | Impacto en el Compuesto de Grafeno-Paladio | Beneficio Clave |

|---|---|---|

| Caudal de CH4 | Gobierna el suministro de carbono y la cinética de deposición | Asegura recuentos de capas específicos |

| Velocidad del Gas | Gestiona los gradientes de concentración en el horno | Logra una cobertura continua y uniforme |

| Proporción CH4:He | Regula la presión parcial y el régimen de reacción | Previene la deposición errática de carbono |

| Purgado Inerte | Purga el oxígeno y el vapor de agua de la cámara | Previene la oxidación y mantiene la pureza |

| Estabilidad del Flujo | Elimina pulsos y fluctuaciones de presión | Garantiza la consistencia eléctrica y mecánica |

Mejore su Investigación de CVD con KINTEK

La síntesis precisa de materiales requiere equipos sin concesiones. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD de alto rendimiento, todos totalmente personalizables para cumplir con las rigurosas demandas de flujo de gas y presión del desarrollo de compuestos avanzados.

Ya sea que esté optimizando la conductividad eléctrica o la durabilidad mecánica, nuestros hornos especializados de alta temperatura de laboratorio brindan la estabilidad que sus materiales merecen. Consulte con nuestros expertos hoy mismo para construir un sistema adaptado a sus necesidades de investigación únicas.

Guía Visual

Referencias

- Kaihao Zhang, Sameh Tawfick. Ultrathin damage-tolerant flexible metal interconnects reinforced by in-situ graphene synthesis. DOI: 10.1038/s41528-024-00300-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

La gente también pregunta

- ¿Por qué los hornos CVD se consideran importantes en la tecnología moderna? Desbloquee la precisión en la fabricación de películas delgadas

- ¿Qué funciones protectoras proporciona un sistema de enfriamiento por agua circulante durante el CVD? Asegure la integridad del vacío hoy mismo

- ¿Cuáles son las principales ventajas del FB-CVD sobre los sistemas CVD tradicionales? Mejora la eficiencia y uniformidad del recubrimiento en polvo

- ¿Cuáles son las principales áreas de aplicación de la tecnología CVD? Descubra soluciones avanzadas de película delgada para su industria

- ¿Por qué se utiliza comúnmente el cuarzo en las cámaras de CVD para la producción de grafeno? Beneficios clave para la síntesis de alta pureza

- ¿Por qué es necesario Ar/H2 para el CVD de seleniuro de cobre? Garantizar una alta pureza y una síntesis uniforme

- ¿Qué tipos de materiales se pueden depositar utilizando hornos de CVD? Descubra la deposición versátil para su laboratorio

- ¿Cómo se pueden personalizar los hornos de CVD para satisfacer necesidades específicas? Adapte su sistema para obtener el máximo rendimiento