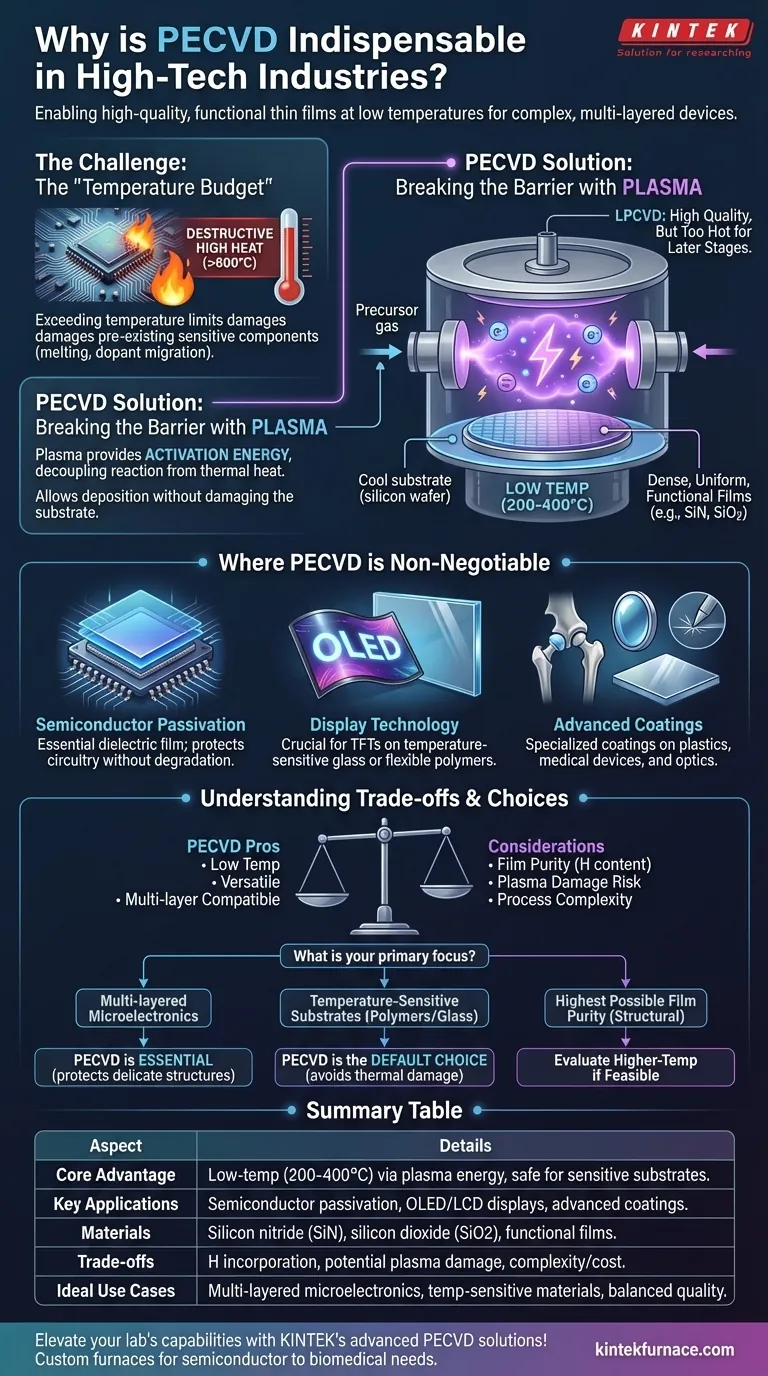

En la fabricación de alta tecnología moderna, la deposición química de vapor asistida por plasma (PECVD) se considera indispensable porque permite de forma única la creación de películas delgadas funcionales y de alta calidad a bajas temperaturas. Esta capacidad es fundamental para construir dispositivos complejos y multicapa, ya que evita dañar los componentes sensibles que ya han sido fabricados. Su versatilidad en la deposición de diferentes materiales la convierte en un proceso fundamental en campos que van desde los semiconductores hasta los dispositivos biomédicos.

El desafío central en la fabricación avanzada es añadir nuevas capas a un dispositivo sin destruir el trabajo ya realizado. La PECVD resuelve esto utilizando la energía de un plasma, en lugar de un calor alto destructivo, para impulsar las reacciones químicas necesarias para formar una nueva película.

El Problema Central: El "Presupuesto de Temperatura"

¿Qué es un Presupuesto de Temperatura?

En la fabricación de un dispositivo como un microchip, cada paso de procesamiento tiene una temperatura máxima que puede tolerar. Esto se conoce como el presupuesto de temperatura.

Exceder este presupuesto, incluso por un corto tiempo, puede causar daños irreversibles, como la fusión de estructuras, la alteración de las propiedades del material o el movimiento de átomos meticulosamente colocados (dopantes), arruinando la función del dispositivo.

Los Límites de los Métodos de Alto Calor

Los métodos tradicionales como la deposición química de vapor a baja presión (LPCVD) crean películas de una calidad excepcionalmente alta, pero requieren temperaturas muy altas (a menudo >600°C).

Este calor simplemente no es una opción para los pasos de fabricación posteriores. No se puede depositar una capa protectora final sobre un microchip terminado a 600°C sin destruir los miles de millones de transistores subyacentes.

Cómo la PECVD Rompe la Barrera de la Temperatura

El Papel del Plasma

La innovación clave de la PECVD es el uso de plasma, un estado energizado de gas creado por un campo electromagnético. Piense en ello como una tormenta eléctrica controlada y en miniatura dentro de una cámara de vacío.

Este plasma está lleno de electrones de alta energía que colisionan con las moléculas de gas precursoras.

Impulsar Reacciones sin Calor

La energía de estas colisiones de electrones es lo que descompone los gases precursores, proporcionando la energía química necesaria para la reacción de deposición.

Debido a que el plasma proporciona la energía de activación, el sustrato en sí no necesita calentarse a temperaturas extremas. Los procesos de PECVD generalmente se ejecutan a temperaturas mucho más bajas, generalmente entre 200°C y 400°C.

El Resultado: Películas de Alta Calidad en Sustratos Sensibles

Esta capacidad de baja temperatura permite a los ingenieros depositar películas densas, uniformes y funcionales, como nitruro de silicio (SiN) o dióxido de silicio (SiO2), directamente sobre dispositivos completamente formados o materiales sensibles a la temperatura como el plástico.

Dónde la PECVD es Innegociable

Pasivación de Semiconductores

Una vez construidos los transistores, necesitan una capa aislante protectora final (pasivación). La PECVD es la única forma práctica de depositar esta película dieléctrica sin degradar el rendimiento de los circuitos subyacentes.

Tecnología de Pantallas

Las pantallas modernas OLED y LCD se construyen sobre grandes sustratos de vidrio o incluso polímeros flexibles. Estos materiales no pueden soportar altas temperaturas. La PECVD es esencial para crear los transistores de película delgada (TFT) que controlan cada píxel.

Recubrimientos Avanzados

La PECVD se utiliza para aplicar recubrimientos especializados en productos que no se pueden calentar. Esto incluye películas duras y resistentes a los arañazos en plásticos, capas biocompatibles en implantes médicos y recubrimientos antirreflectantes en componentes ópticos.

Comprender las Compensaciones

Pureza y Composición de la Película

Si bien las películas de PECVD son excelentes para el propósito previsto, a menudo contienen hidrógeno, que se incorpora a partir de los gases precursores. Para algunas aplicaciones altamente específicas, las películas ultrarrefinadas de la LPCVD de alta temperatura aún pueden ser superiores si el presupuesto de temperatura lo permite.

Potencial de Daño por Plasma

Los mismos iones energéticos que impulsan la reacción pueden, si no se controlan adecuadamente, bombardear físicamente y dañar la superficie del sustrato. Los sistemas modernos de PECVD están altamente diseñados para minimizar este efecto, pero sigue siendo una consideración fundamental del proceso.

Complejidad del Proceso

Generar un plasma estable y uniforme en un sustrato grande (como una oblea de silicio de 300 mm) es un desafío de ingeniería significativo. Los reactores de PECVD son máquinas complejas y costosas que requieren un control preciso del flujo de gas, la presión y la potencia de RF.

Tomar la Decisión Correcta para su Objetivo

La PECVD es una herramienta fundamental, pero su aplicación depende de sus restricciones y objetivos específicos.

- Si su enfoque principal es la fabricación de microelectrónica multicapa: La PECVD es esencial para depositar capas aislantes o protectoras sin perturbar las delicadas estructuras de transistores subyacentes.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura (como polímeros o vidrio): La PECVD es la opción predeterminada, ya que evita el daño térmico inherente a los métodos de deposición convencionales.

- Si su enfoque principal es lograr la mayor pureza de película posible para una capa estructural: Debe evaluar si un proceso de temperatura más alta es factible, pero para la mayoría de las aplicaciones electrónicas modernas, la PECVD proporciona el equilibrio necesario de calidad y compatibilidad.

En última instancia, la capacidad única de la PECVD para desacoplar la energía de reacción de la energía térmica es la razón fundamental por la que sigue siendo una piedra angular de la innovación tecnológica avanzada.

Tabla de Resumen:

| Aspecto | Detalles |

|---|---|

| Ventaja Principal | Deposición a baja temperatura (200-400°C) mediante energía de plasma, evitando daños a sustratos sensibles |

| Aplicaciones Clave | Pasivación de semiconductores, tecnología de pantallas (OLED/LCD), recubrimientos avanzados (p. ej., resistentes a arañazos, biocompatibles) |

| Materiales Depositados | Nitruro de silicio (SiN), dióxido de silicio (SiO2) y otras películas delgadas funcionales |

| Compensaciones | Posible incorporación de hidrógeno en las películas, riesgo de daño por plasma y mayor complejidad y coste del proceso |

| Casos de Uso Ideales | Microelectrónica multicapa, sustratos sensibles a la temperatura (polímeros, vidrio), donde la alta pureza se equilibra con las restricciones térmicas |

¡Eleve las capacidades de su laboratorio con las soluciones PECVD avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como CVD/PECVD, Mufla, Tubo, Rotatorio, Vacío y Hornos de Atmósfera. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, desde la fabricación de semiconductores hasta recubrimientos biomédicos. ¡Contáctenos hoy mismo para discutir cómo nuestras soluciones personalizadas pueden mejorar su investigación y eficiencia de producción!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas