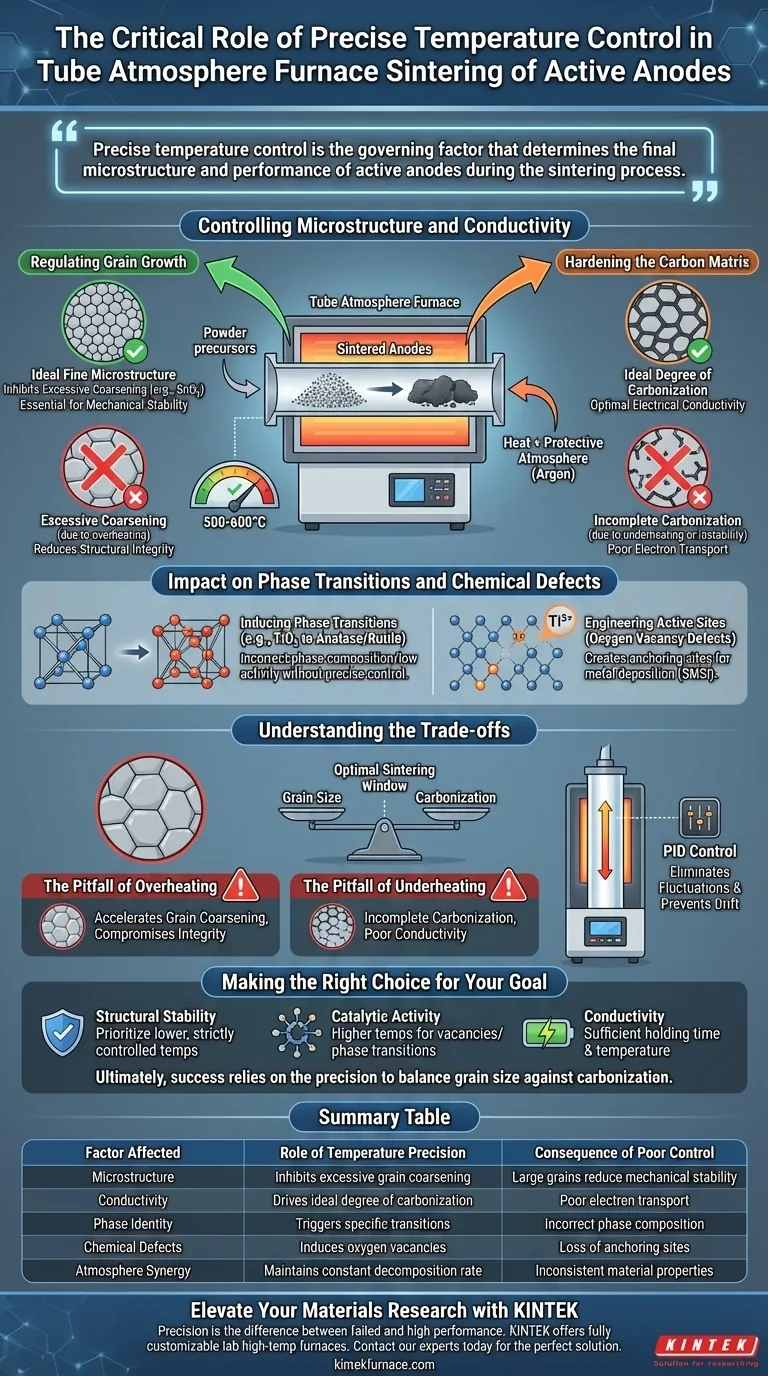

El control preciso de la temperatura es el factor determinante que define la microestructura final y el rendimiento de los ánodos activos durante el proceso de sinterizado. Específicamente, regula la velocidad de descomposición de los precursores de óxido y la velocidad de endurecimiento de la matriz de carbono, asegurando que el material alcance una conductividad eléctrica óptima sin comprometer su integridad estructural.

La idea central En un horno de atmósfera tubular, la estabilidad de la temperatura previene el agrandamiento excesivo de los granos de óxido (como SnO2) y, al mismo tiempo, promueve el grado ideal de carbonización en la matriz. Este equilibrio preciso es la única forma de fabricar ánodos que posean tanto alta conductividad eléctrica como estabilidad estructural a largo plazo.

Control de la Microestructura y la Conductividad

El principal desafío en el sinterizado de precursores de óxido es gestionar dos procesos físicos contrapuestos: el crecimiento del grano y el endurecimiento de la matriz.

Regulación del Crecimiento del Grano

Durante el tratamiento térmico (a menudo entre 500-600 grados Celsius), los granos de óxido tienen una tendencia natural a fusionarse y crecer.

La regulación precisa de la temperatura es fundamental para inhibir este proceso. Al mantener un perfil térmico estricto, se previene el agrandamiento excesivo de los granos, como el SnO2. Mantener estos granos pequeños y uniformes es esencial para la estabilidad mecánica del electrodo final.

Endurecimiento de la Matriz de Carbono

Simultáneamente, el horno debe suministrar suficiente energía para descomponer los precursores y endurecer la matriz de carbono circundante.

Si la temperatura fluctúa, el proceso de carbonización se vuelve irregular. La precisión asegura que la matriz alcance un grado ideal de carbonización, que es directamente responsable de la conductividad eléctrica del electrodo.

El Papel de la Atmósfera

Estos procesos no ocurren en el vacío, sino típicamente bajo una atmósfera protectora como Argón.

La precisión de la temperatura asegura que la interacción entre el calor y la atmósfera protectora se mantenga constante. Esta sinergia es lo que permite la regulación exacta de las velocidades de descomposición del precursor.

Impacto en las Transiciones de Fase y Defectos Químicos

Más allá de la estructura simple, la temperatura dicta la identidad química del ánodo.

Inducción de Transiciones de Fase

Temperaturas específicas desencadenan cambios de fase necesarios en los materiales.

Por ejemplo, la calcinación a 650°C puede desencadenar una transición en TiO2 para formar una mezcla de fases anatasa y rutilo. Sin un control preciso, podría terminar con una composición de fase que carezca de las propiedades electroquímicas deseadas.

Ingeniería de Sitios Activos

La alta precisión permite la "ingeniería de defectos", donde se introducen intencionalmente imperfecciones específicas en el material.

El calentamiento controlado en una atmósfera reductora (como H2/Ar) induce una alta concentración de defectos de vacancia de oxígeno. Estos defectos aumentan el contenido de iones activos (como Ti3+), que sirven como sitios de anclaje para la posterior deposición de metales (como Platino) y crean Fuertes Interacciones Metal-Soporte (SMSI).

Comprensión de los Compromisos

Lograr el sinterizado perfecto es un acto de equilibrio. Desviarse de la ventana de temperatura óptima resulta en penalizaciones específicas de rendimiento.

La Trampa del Sobrecalentamiento

Si la temperatura excede el punto de ajuste, el agrandamiento del grano se acelera.

Aunque el material puede ser altamente conductor debido a la carbonización completa, el gran tamaño del grano reduce el área superficial activa y compromete la integridad estructural del ánodo. Esto a menudo resulta en electrodos que son conductores pero mecánicamente frágiles.

La Trampa del Subcalentamiento

Si la temperatura es demasiado baja o inestable, el proceso de carbonización permanece incompleto.

Esto resulta en una matriz estructuralmente sólida (debido a granos pequeños) pero que sufre de mala conductividad eléctrica. El ánodo no funcionará de manera eficiente porque las vías de transporte de electrones no están completamente establecidas.

La Necesidad del Control PID

Para navegar estos compromisos, los hornos tubulares verticales modernos utilizan algoritmos PID (Proporcional-Integral-Derivativo).

Esta tecnología ajusta automáticamente la potencia de calentamiento para eliminar las fluctuaciones. Asegura que la velocidad de calentamiento, el tiempo de mantenimiento y la uniformidad se mantengan exactamente como se programaron, previniendo la "deriva" que causa los defectos mencionados anteriormente.

Tomando la Decisión Correcta para su Objetivo

La temperatura "perfecta" depende en gran medida del óxido específico y del resultado deseado de su material de ánodo.

- Si su enfoque principal es la Estabilidad Estructural: Priorice temperaturas más bajas y estrictamente controladas (500-600°C) para prevenir el agrandamiento del grano de SnO2 y mantener una microestructura fina.

- Si su enfoque principal es la Actividad Catalítica: Puede necesitar temperaturas más altas (por ejemplo, 650°C) en una atmósfera reductora para inducir vacancias de oxígeno y transiciones de fase específicas (como en TiO2).

- Si su enfoque principal es la Conductividad: Asegure que el tiempo de mantenimiento y la temperatura sean suficientes para completar completamente la carbonización de la matriz precursora.

En última instancia, el éxito de su proceso de sinterizado depende menos de la temperatura máxima alcanzada y más de la precisión con la que mantiene esa temperatura para equilibrar el tamaño del grano con la carbonización.

Tabla Resumen:

| Factor Afectado | Papel de la Precisión de la Temperatura | Consecuencia de un Control Deficiente |

|---|---|---|

| Microestructura | Inhibe el agrandamiento excesivo del grano (p. ej., SnO2) | Los granos grandes reducen la estabilidad mecánica |

| Conductividad | Promueve el grado ideal de carbonización en la matriz | Transporte de electrones deficiente o estructura frágil |

| Identidad de Fase | Desencadena transiciones específicas (p. ej., Anatasa/Rutilo) | Composición de fase incorrecta / baja actividad |

| Defectos Químicos | Induce vacancias de oxígeno y sitios activos | Pérdida de sitios de anclaje para deposición de metales |

| Sinergia de Atmósfera | Mantiene una velocidad constante de descomposición del precursor | Propiedades inconsistentes del material |

Mejore su Investigación de Materiales con KINTEK

La precisión es la diferencia entre un experimento fallido y un ánodo de alto rendimiento. En KINTEK, entendemos que mantener perfiles térmicos exactos es fundamental para el éxito de su sinterizado.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD. Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus requisitos únicos de estabilidad de temperatura y atmósfera, asegurando que logre el equilibrio perfecto de microestructura y conductividad.

¿Listo para optimizar su proceso de sinterizado? Contacte a nuestros expertos hoy mismo para encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Referencias

- Antunes Staffolani, Francesco Nobili. Tailoring the Electrochemical Performance of SnO<sub>2</sub>‐Based Anodes for Li‐Ion Batteries: Effect of Morphology and Composite Matrix. DOI: 10.1002/admt.202402058

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo facilita un horno de atmósfera tubular la modificación de recubrimiento de carbono de materiales LMFP? Optimizar la conductividad

- ¿Qué consecuencias negativas pueden ocurrir sin un control adecuado de la atmósfera del horno? Evite fallas costosas y garantice la seguridad

- ¿Qué función protectora proporciona la atmósfera del horno? Esencial para prevenir la oxidación y la descarburación

- ¿Cómo facilita un horno eléctrico de alta temperatura el proceso de sinterización de las cerámicas 3Y-TZP? Domina la densificación

- ¿Qué factores deben considerarse al elegir entre un horno de mufla y un horno de atmósfera? Encuentre su horno de laboratorio perfecto

- ¿Cuáles son los puntos de mantenimiento para el horno de atmósfera de recocido tipo caja? Garantizar un rendimiento constante y la seguridad

- ¿Cuál es la función principal de un horno de atmósfera tubular? Dominio de la síntesis de la fase MAX Ti3AlC2

- ¿Qué término relacionado se menciona en conexión con los hornos de atmósfera controlada? Descubra el temple sellado (Sealed Quench) para un tratamiento térmico superior