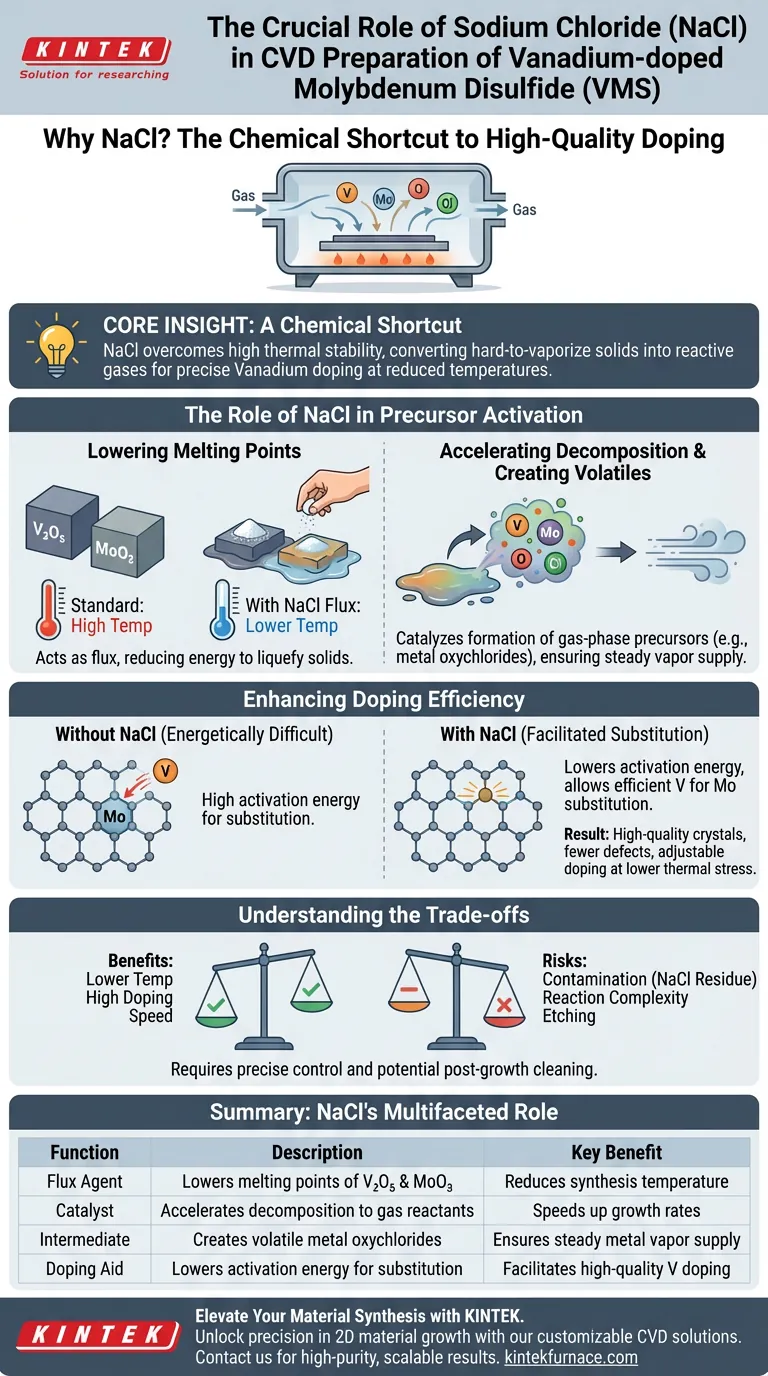

El cloruro de sodio (NaCl) actúa como un fundente y catalizador crítico en la síntesis de disulfuro de molibdeno dopado con vanadio (VMS). Al reducir significativamente los puntos de fusión de precursores metálicos como el pentóxido de vanadio ($V_2O_5$) y el trióxido de molibdeno ($MoO_3$), el NaCl acelera su descomposición en reactivos en fase gaseosa. Este proceso permite que los átomos de vanadio sustituyan eficazmente a los átomos de molibdeno a temperaturas reducidas, garantizando un dopaje de alta calidad sin necesidad de energía térmica excesiva.

Idea central: La adición de NaCl supera la alta estabilidad térmica de los óxidos metálicos, convirtiendo sólidos difíciles de vaporizar en gases reactivos. Esto crea un "atajo químico" que permite un dopaje de vanadio preciso y sintonizable a temperaturas que preservan la integridad estructural del material.

El papel del NaCl en la activación de precursores

El principal desafío en la deposición química de vapor (CVD) es convertir los materiales sólidos de origen en un vapor que pueda reaccionar en el sustrato. El NaCl desempeña dos funciones distintas para superar esta barrera.

Reducción de los puntos de fusión

Los precursores metálicos estándar, como $V_2O_5$ y $MoO_3$, tienen puntos de fusión naturalmente altos.

Sin un catalizador, la volatilización de estos materiales requiere temperaturas extremadamente altas.

El NaCl actúa como fundente, reduciendo la energía térmica necesaria para licuar y evaporar estos sólidos.

Aceleración de la descomposición

Más allá de simplemente fundir los precursores, el NaCl cataliza activamente su descomposición.

Promueve la formación de precursores en fase gaseosa mucho más rápido que la evaporación térmica por sí sola.

Mientras que el calentamiento estándar podría sublimar lentamente la fuente, la presencia de NaCl desencadena una reacción que libera rápidamente los átomos metálicos necesarios para el crecimiento.

Creación de intermedios volátiles

Basándose en una química CVD similar (como en la síntesis de tungsteno), es probable que el NaCl reaccione con los óxidos metálicos para formar oxocloruros metálicos.

Estos compuestos intermedios son significativamente más volátiles que los óxidos originales.

Esta mayor volatilidad asegura un suministro constante y abundante de vapor de vanadio y molibdeno que llega al sustrato.

Mejora de la eficiencia del dopaje

El objetivo de la síntesis de VMS no es solo hacer crecer un cristal, sino sustituir átomos específicos dentro de la red. El NaCl es esencial para lograr este "dopaje por sustitución".

Facilitación de la sustitución atómica

Para el disulfuro de molibdeno dopado con vanadio, los átomos de vanadio deben reemplazar a los átomos de molibdeno dentro de la estructura cristalina.

Esta sustitución es energéticamente difícil.

El NaCl reduce la energía de activación para este reemplazo, permitiendo que el vanadio sustituya al molibdeno de manera eficiente.

Mejora de la calidad del material

Debido a que el NaCl reduce la temperatura de reacción requerida, la síntesis ejerce menos estrés térmico sobre el sustrato y el cristal en crecimiento.

Esto da como resultado cristales de alta calidad con menos defectos en comparación con los que crecen a las temperaturas extremas requeridas sin un fundente.

Permite a los investigadores lograr concentraciones de dopaje ajustables, adaptando las propiedades del material simplemente controlando los parámetros del proceso.

Comprensión de las compensaciones

Si bien el NaCl es muy eficaz, la introducción de una sal en un entorno de alta pureza introduce variables específicas que deben gestionarse.

Riesgos de contaminación

La compensación más inmediata es el potencial de contaminación residual.

Si el NaCl no se evapora o reacciona por completo, pueden quedar residuos de sal en el sustrato o dentro de la muestra.

Esto a menudo requiere un paso de limpieza posterior al crecimiento o una calibración precisa de las proporciones de precursores para garantizar que la sal se consuma por completo o se ventile.

Complejidad de la reacción

La adición de una tercera especie química (la sal) añade complejidad a la termodinámica de la reacción.

Crea un entorno más dinámico donde los caudales y las zonas de temperatura deben ser controlados con precisión.

Un control inadecuado puede provocar el grabado del sustrato o subproductos químicos no deseados si la concentración de sal es demasiado alta.

Tomando la decisión correcta para su objetivo

El uso de NaCl es una decisión estratégica basada en los requisitos específicos de la síntesis de su material.

- Si su principal objetivo es reducir la temperatura de síntesis: Utilice NaCl para reducir el punto de fusión de sus precursores, preservando sustratos delicados y ahorrando energía.

- Si su principal objetivo es una alta concentración de dopaje: Confíe en el NaCl para aumentar el suministro de vanadio en fase gaseosa, forzando mayores tasas de sustitución atómica.

- Si su principal objetivo es la ultra alta pureza: Tenga en cuenta que el uso de un fundente salino requiere una optimización estricta para evitar la contaminación por sodio o cloro en la red final.

El NaCl transforma el proceso CVD de una evaporación térmica por fuerza bruta en una reacción de sustitución eficiente y asistida químicamente.

Tabla resumen:

| Función del NaCl | Descripción de la función | Beneficio clave |

|---|---|---|

| Agente fundente | Reduce los puntos de fusión de los precursores $V_2O_5$ y $MoO_3$ | Reduce la temperatura de síntesis requerida |

| Catalizador | Acelera la descomposición en reactivos en fase gaseosa | Acelera las tasas de crecimiento y reacción |

| Intermedio | Crea oxocloruros metálicos volátiles | Asegura un suministro constante de vapor metálico |

| Ayuda al dopaje | Reduce la energía de activación para la sustitución atómica | Facilita el dopaje de vanadio de alta calidad |

Mejore la síntesis de su material con KINTEK

Logre precisión en el crecimiento de sus materiales 2D con nuestras avanzadas soluciones de CVD. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos únicos de dopaje y temperatura. Ya sea que esté optimizando MoS2 dopado con vanadio o desarrollando nuevas aleaciones semiconductoras, nuestro equipo técnico proporciona el equipo y la experiencia necesarios para obtener resultados de alta pureza y escalables.

¿Listo para refinar su proceso de CVD? ¡Contáctenos hoy mismo para encontrar su solución personalizada!

Guía Visual

Referencias

- Krishna Rani Sahoo, Tharangattu N. Narayanan. Vanadium Doped Magnetic MoS<sub>2</sub> Monolayers of Improved Electrical Conductivity as Spin‐Orbit Torque Layer. DOI: 10.1002/adfm.202502408

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son los diferentes métodos de calentamiento de sustrato en CVD? Explicación de pared caliente vs. pared fría

- ¿Qué es la deposición química de vapor? Descubra películas delgadas de alto rendimiento para su laboratorio

- ¿Qué papel juega un sistema de Deposición Química en Fase de Vapor (CVD) en la síntesis de materiales 2D? Domina el crecimiento de materiales escalables

- ¿Cómo se controla el flujo de gases precursores en la CVD? Domine el control preciso de gases para películas delgadas superiores

- ¿Qué materiales y aplicaciones avanzadas utilizan CVD en electrónica? Desbloquee la electrónica de próxima generación con CVD de precisión

- ¿Para qué se utiliza la deposición química de vapor? Una guía para películas delgadas de alto rendimiento

- ¿Qué es la deposición química de vapor en un horno CVD? Construya Materiales con Precisión Atómica

- ¿Qué tipos de materiales se pueden producir mediante la CVD? Descubra películas delgadas versátiles y materiales avanzados