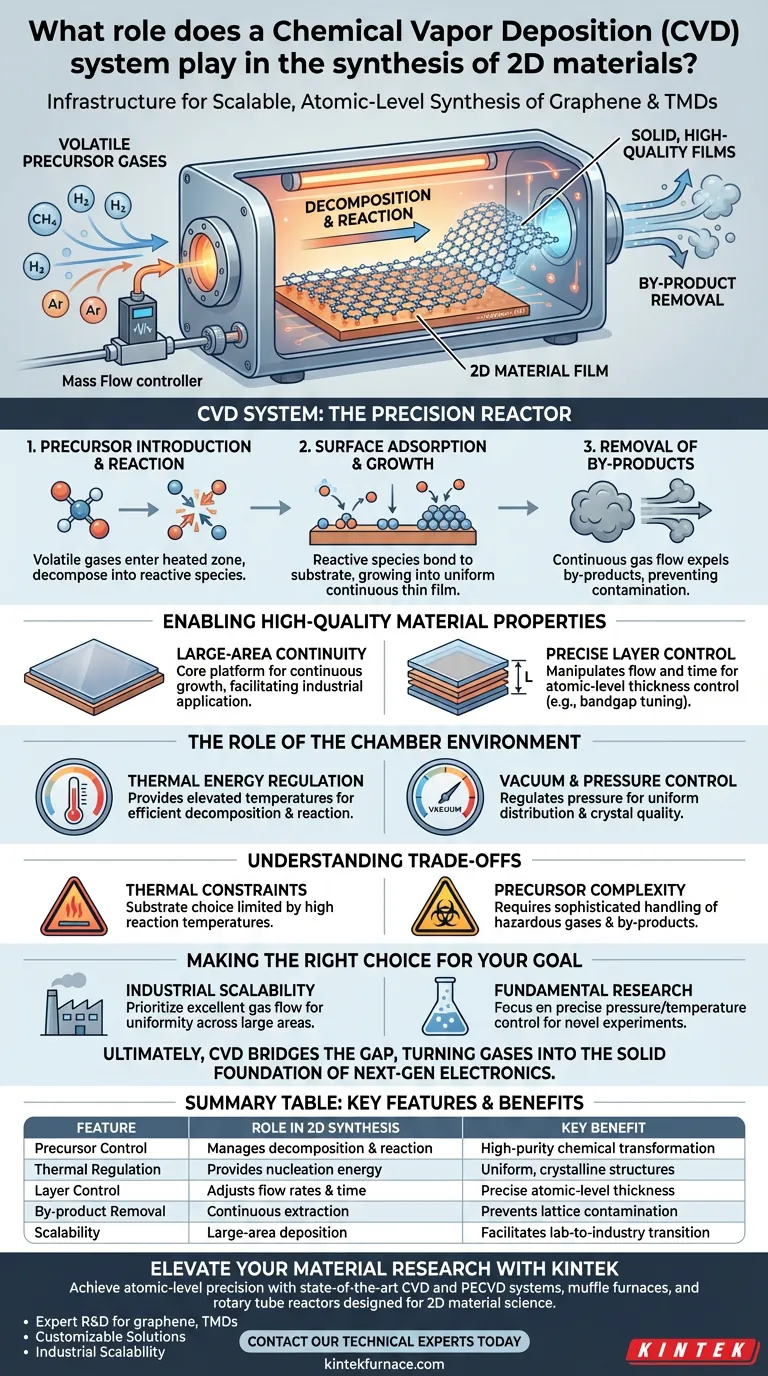

Un sistema de Deposición Química en Fase de Vapor (CVD) sirve como la infraestructura principal para la síntesis escalable de materiales 2D. Funciona creando un entorno de alta temperatura y controlado con precisión donde los precursores gaseosos volátiles reaccionan químicamente para depositar películas sólidas de alta calidad, como grafeno o dicalcogenuros de metales de transición, sobre un sustrato objetivo.

El sistema CVD no es simplemente una herramienta de recubrimiento; es un reactor de precisión que transforma moléculas en fase gaseosa en materiales en estado sólido. Es el estándar de la industria para lograr crecimiento continuo a gran área manteniendo el control a nivel atómico sobre el espesor de la capa.

El Mecanismo de Deposición

Para comprender el papel del sistema CVD, debe comprender la transformación que orquesta. El sistema gestiona la compleja transición de un precursor gaseoso a una estructura cristalina 2D sólida.

Introducción y Reacción de Precursores

El proceso comienza introduciendo precursores gaseosos volátiles en la cámara de reacción del sistema.

El sistema no simplemente rocía estos gases; facilita una reacción química. A medida que los gases entran en la zona caliente, sufren descomposición o reacción química, a menudo descomponiéndose en monómeros reactivos o especies intermedias.

Adsorción y Crecimiento en Superficie

Una vez que los precursores reaccionan en fase gaseosa o llegan a la superficie del sustrato, se adsorben sobre el material.

Aquí es donde ocurre la "síntesis" real. Las especies reactivas se unen al sustrato, nucleando y creciendo hasta formar una película delgada continua. Esto asegura que el material cree un recubrimiento uniforme en todas las superficies expuestas, en lugar de una deposición de línea de visión.

Eliminación de Subproductos

Una función crítica del sistema CVD es la gestión de residuos durante la síntesis.

A medida que se forma la película sólida, se generan subproductos químicos volátiles. El sistema utiliza un flujo de gas continuo para expulsar estos subproductos de la cámara, evitando que las impurezas contaminen la red 2D recién formada.

Habilitando Propiedades de Material de Alta Calidad

El sistema CVD es valorado específicamente en la síntesis de materiales 2D porque aborda las limitaciones de otros métodos (como la exfoliación mecánica).

Logrando Continuidad a Gran Área

La referencia principal destaca que CVD es la plataforma central para el crecimiento continuo.

A diferencia de los métodos que producen escamas pequeñas y aisladas, un sistema CVD puede sintetizar materiales en grandes áreas superficiales. Esto es esencial para trasladar los materiales 2D del laboratorio a aplicaciones industriales.

Control Preciso de Capas

El sistema permite un control estricto sobre el espesor del material depositado.

Manipulando la tasa de flujo de precursores y el tiempo de reacción, el sistema puede lograr una síntesis "controlada por capas". Esto permite a los investigadores apuntar a propiedades de materiales específicas que dependen del número de capas atómicas (por ejemplo, cambios en la banda prohibida en semiconductores).

El Papel del Entorno de la Cámara

El papel de "hardware" del sistema CVD es mantener parámetros ambientales rigurosos.

Regulación de la Energía Térmica

El sistema proporciona las altas temperaturas necesarias para impulsar las reacciones químicas.

Ya sea descomponiendo un dímero o activando una reacción superficial, el entorno térmico es el catalizador. El sistema mantiene este calor para asegurar que la reacción proceda de manera eficiente y uniforme en todo el sustrato.

Control de Vacío y Presión

La mayoría de los procesos CVD operan dentro de un rango de presión específico, desde atmosférico hasta alto vacío.

El sistema regula esta presión para controlar la trayectoria libre media de las moléculas de gas. Esto asegura una distribución uniforme del gas precursor y ayuda a determinar la calidad cristalina de la película final.

Comprender las Compensaciones

Si bien CVD es el estándar para la síntesis 2D de alta calidad, introduce complejidades específicas que deben gestionarse.

Restricciones Térmicas en Sustratos

Dado que el proceso depende de altas temperaturas para descomponer los precursores, la elección del sustrato es limitada. No se puede depositar fácilmente sobre materiales sensibles a la temperatura (como ciertos plásticos) sin degradar el objeto objetivo.

Complejidad de los Precursores

El proceso depende de precursores químicos volátiles y, a menudo, peligrosos. Su manipulación requiere sistemas de seguridad sofisticados y depuradores para gestionar los subproductos tóxicos que se expulsan de la cámara.

Tomando la Decisión Correcta para su Objetivo

El sistema CVD es una herramienta versátil, pero su aplicación depende de su objetivo final específico para el material 2D.

- Si su enfoque principal es la Escalabilidad Industrial: Priorice un sistema con una excelente dinámica de flujo de gas para garantizar la uniformidad en sustratos de gran área.

- Si su enfoque principal es la Investigación Fundamental: Concéntrese en un sistema con controles precisos de presión y temperatura para experimentar con el espesor de la capa y composiciones de materiales novedosas.

En última instancia, el sistema CVD cierra la brecha entre la química teórica y la aplicación física, convirtiendo gases volátiles en la base sólida de la electrónica de próxima generación.

Tabla Resumen:

| Característica | Papel en la Síntesis 2D | Beneficio Clave |

|---|---|---|

| Control de Precursores | Gestiona la descomposición y reacción del gas | Asegura la transformación química de alta pureza |

| Regulación Térmica | Proporciona energía para la nucleación de películas | Logra estructuras cristalinas uniformes |

| Control de Capas | Ajusta las tasas de flujo y el tiempo de reacción | Permite un espesor preciso a nivel atómico |

| Eliminación de Subproductos | Extracción continua de flujo de gas | Evita la contaminación de la red 2D |

| Escalabilidad | Deposición de sustratos de gran área | Facilita la transición del laboratorio a la industria |

Eleve su Investigación de Materiales con KINTEK

¿Listo para lograr precisión a nivel atómico en su síntesis? KINTEK ofrece sistemas CVD y PECVD de última generación, hornos mufla y reactores de tubo rotatorio diseñados específicamente para las rigurosas demandas de la ciencia de materiales 2D.

¿Por qué elegir KINTEK?

- I+D Experta: Sistemas diseñados para grafeno, TMDs y nanotubos de carbono.

- Soluciones Personalizables: Configuraciones de vacío y térmicas a medida para sus necesidades de investigación únicas.

- Escalabilidad Industrial: Fabricación de alto rendimiento para cerrar la brecha del laboratorio a la producción.

Dé el siguiente paso en la electrónica de próxima generación: contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de alta temperatura perfecta para su laboratorio.

Guía Visual

Referencias

- Yixin Chen, Nan Zhang. Advance in additive manufacturing of 2D materials at the atomic and close-to-atomic scale. DOI: 10.1038/s41699-024-00456-x

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es la función del equipo de Deposición de Capas Atómicas (ALD)? Ingeniería de Precisión de Catalizadores Ni/BaZrO3/MAO

- ¿Qué avances recientes se han producido en el diseño de sistemas CVD? Explore innovaciones para la investigación y la industria

- ¿Qué papel juega un sistema de evaporación térmica al vacío en la fabricación de películas delgadas de Cu13Se52Bi35? Guía de expertos

- ¿Qué es un horno de deposición química de vapor (CVD) y cómo funciona? Construir materiales de alta pureza capa por capa

- ¿Qué factores influyen en la calidad de los recubrimientos CVD? Parámetros clave maestros para un rendimiento superior de la película

- ¿Qué es la deposición de vapor a baja temperatura? Una guía para recubrir materiales sensibles al calor

- ¿Cuáles son los diferentes tipos de hornos de CVD? Elija el adecuado para su laboratorio

- ¿Cuál es el rango de temperatura para los hornos de CVD? De 700 °C a 1950 °C para la síntesis precisa de materiales