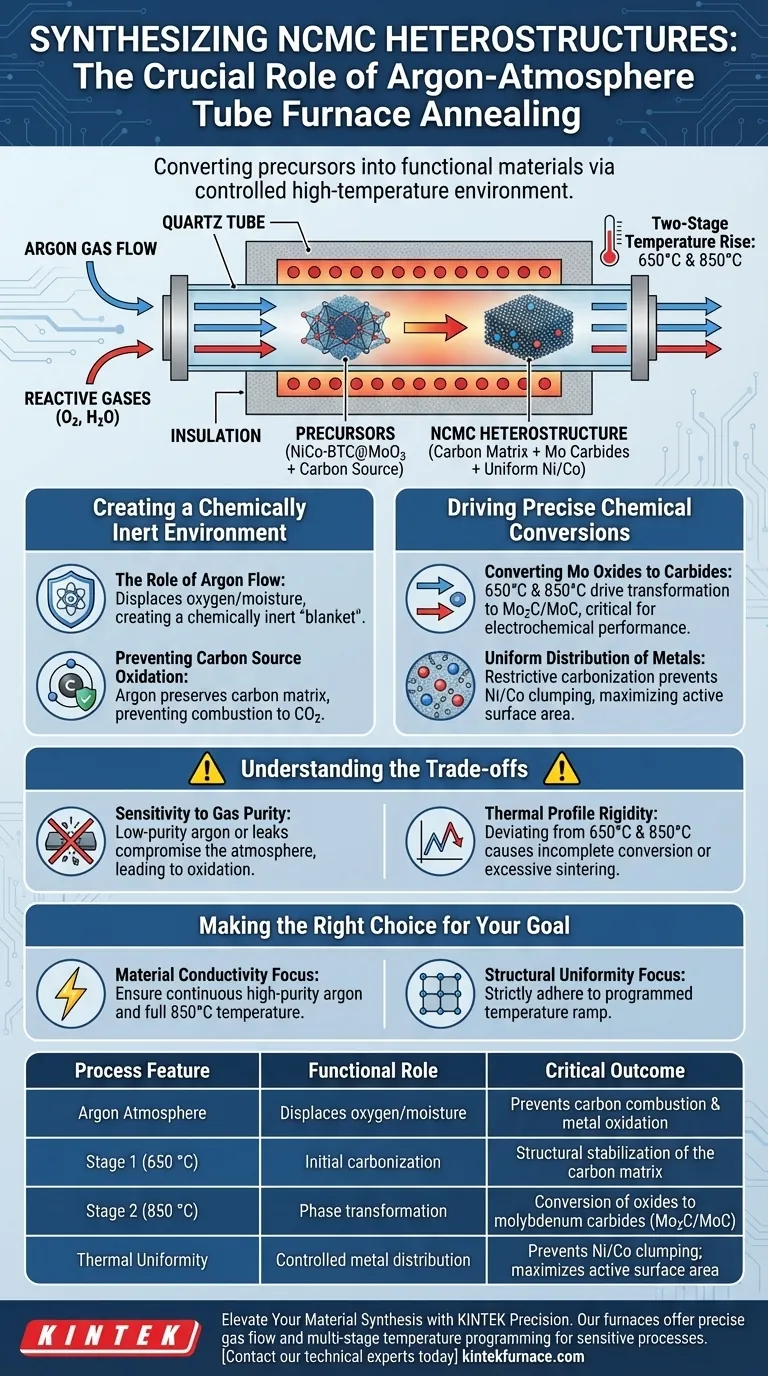

El proceso de recocido en un horno tubular bajo una atmósfera de argón es esencial para la síntesis de heteroestructuras NCMC porque crea el entorno estrictamente controlado necesario para convertir los precursores en materiales funcionales sin degradarlos. Al mantener una atmósfera inerte durante un aumento de temperatura en dos etapas (a 650 °C y 850 °C), el proceso impulsa la conversión de óxidos de molibdeno en carburos de molibdeno y, al mismo tiempo, previene la destrucción de la fuente de carbono y la oxidación de los componentes metálicos.

El horno tubular actúa como un reactor protector que permite la carbonización a alta temperatura y la transformación de fase. Sin el escudo de argón, la matriz de carbono se oxidaría y se quemaría, y la reducción química precisa requerida para formar carburos conductores fallaría.

Creación de un entorno químicamente inerte

El papel del flujo de argón

La función principal de la atmósfera de argón es desplazar los gases reactivos de la cámara del horno.

Al eliminar el oxígeno y la humedad, el flujo de argón crea una "manta" químicamente inerte alrededor del material. Esto asegura que las reacciones químicas que ocurren en el interior sean impulsadas únicamente por la energía térmica y los materiales precursores, en lugar de por contaminantes atmosféricos.

Prevención de la oxidación de la fuente de carbono

Las heteroestructuras NCMC dependen en gran medida de una matriz de carbono conductora.

En presencia de oxígeno, las altas temperaturas harían que la fuente de carbono se combustionara, desapareciendo efectivamente como dióxido de carbono. La atmósfera de argón preserva el carbono, permitiendo que forme la estructura base del compuesto.

Impulso de conversiones químicas precisas

Conversión de óxidos de molibdeno a carburos

El horno tubular permite un aumento de temperatura específico y programado que facilita cambios de fase complejos.

Específicamente, el tratamiento térmico convierte los óxidos de molibdeno del precursor (NiCo-BTC@MoO3) en carburos de molibdeno (Mo2C/MoC). Esta transformación es crítica para el rendimiento electroquímico de la heteroestructura final.

Distribución uniforme de metales

Más allá de la simple conversión, el proceso controla cómo se asientan los metales dentro de la estructura.

El restrictivo proceso de carbonización asegura que el níquel y el cobalto metálicos no se agrupen aleatoriamente. En cambio, se distribuyen uniformemente por toda la matriz de carbono conductora, lo cual es vital para maximizar el área superficial activa del material.

Comprensión de las compensaciones

Sensibilidad a la pureza del gas

Si bien el horno tubular es eficaz, el entorno "inerte" es solo tan bueno como el suministro de gas y el sellado del sistema.

Si el suministro de argón no es de alta pureza, o si hay una fuga en el tubo, la atmósfera protectora se ve comprometida. Incluso cantidades traza de oxígeno a 850 °C pueden provocar la oxidación superficial del níquel y el cobalto, degradando la conductividad del material.

Rigidez del perfil térmico

El proceso se basa en un perfil de calentamiento específico de dos etapas (650 °C y 850 °C).

Este es un requisito rígido. Desviarse de estos puntos de ajuste específicos puede dar lugar a una conversión incompleta (dejando óxidos) o a una sinterización excesiva (reduciendo el área superficial), lo que significa que el equipo debe tener una regulación térmica precisa.

Tomar la decisión correcta para su objetivo

Para garantizar la síntesis exitosa de heteroestructuras NCMC, aplique estos principios a su diseño experimental:

- Si su enfoque principal es la conductividad del material: Asegúrese de que el flujo de argón sea continuo y que la temperatura alcance los 850 °C completos para garantizar una carbonización y formación de carburos completas.

- Si su enfoque principal es la uniformidad estructural: Adhiérase estrictamente a la rampa de temperatura programada para permitir que el níquel y el cobalto metálicos se dispersen uniformemente sin aglomerarse.

El éxito en esta síntesis no solo depende del calor alto, sino de la exclusión absoluta de oxígeno para permitir que la química del carbono y los carburos tomen forma.

Tabla resumen:

| Característica del proceso | Función funcional | Resultado crítico |

|---|---|---|

| Atmósfera de argón | Desplaza oxígeno/humedad | Previene la combustión del carbono y la oxidación de metales |

| Etapa 1 (650 °C) | Carbonización inicial | Estabilización estructural de la matriz de carbono |

| Etapa 2 (850 °C) | Transformación de fase | Conversión de óxidos a carburos de molibdeno (Mo2C/MoC) |

| Uniformidad térmica | Distribución controlada de metales | Previene la aglomeración de Ni/Co; maximiza el área superficial activa |

Mejore su síntesis de materiales con la precisión KINTEK

Lograr la heteroestructura NCMC perfecta requiere un control atmosférico absoluto y una precisión térmica. KINTEK ofrece sistemas de tubos, vacío y CVD líderes en la industria, diseñados para cumplir con los estándares de investigación más rigurosos. Respaldados por I+D experta y fabricación especializada, nuestros hornos ofrecen el flujo de gas preciso y la programación de temperatura multietapa esenciales para procesos sensibles de carbonización y conversión de carburos.

¿Listo para optimizar sus aplicaciones de laboratorio a alta temperatura? Contacte a nuestros expertos técnicos hoy mismo para explorar nuestras soluciones de hornos personalizables adaptadas a sus necesidades de investigación únicas.

Guía Visual

Referencias

- Muhammad Ahsan Naseeb, Amir Waseem. Molybdenum carbide supported metal–organic framework-derived Ni, Co phosphosulphide heterostructures as efficient OER and HER catalysts. DOI: 10.1039/d5na00510h

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo facilita un sistema de horno tubular el crecimiento de grafeno nanoporoso? Logre resultados precisos de CVD

- ¿Qué papel juega un Horno de Tubo de Caída (DTF) en la combustión a gran escala de paja de trigo? Desbloquee datos de rendimiento industrial

- ¿Cómo se controla la atmósfera en un horno de tubo de vacío? Logre entornos de gas precisos para sus experimentos

- ¿Qué hace que los hornos de tubo de vacío destaquen en términos de diversificación de equipos? Descubra su diseño modular y control de precisión

- ¿Cuáles son las ventajas técnicas de usar SPS frente a los hornos de tubo para SiC? Lograr propiedades superiores de SiC

- ¿Qué mantenimiento requiere un horno tubular horizontal? Asegure el máximo rendimiento y seguridad

- ¿Cuáles son las ventajas de usar un horno tubular para muestras de pequeño volumen u operaciones de bajo rendimiento? Logre precisión y control en su laboratorio

- ¿Cuál es el papel fundamental de un horno tubular en la síntesis de materiales compuestos magnéticos a base de carbono? Perspectivas de expertos