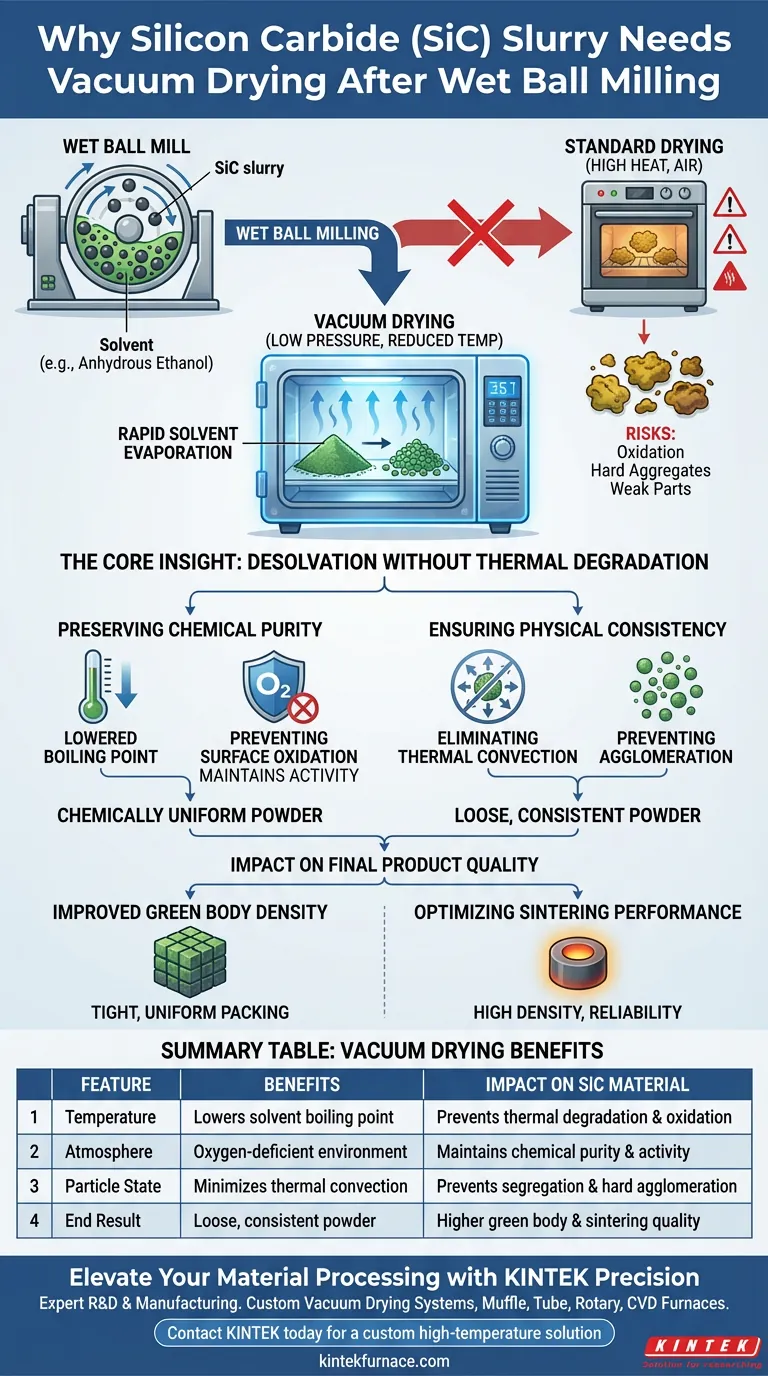

El secado al vacío es el paso crítico del proceso necesario para preservar la integridad química y física del carburo de silicio (SiC) después de la molienda en bolas húmeda. Al crear un entorno de baja presión, el horno de vacío reduce el punto de ebullición de los disolventes —típicamente etanol anhidro— permitiendo que se evaporen rápidamente a temperaturas significativamente reducidas.

La idea central El secado al vacío resuelve el conflicto entre la necesidad de eliminar los disolventes y la necesidad de proteger el material. Permite la desolvatación sin degradación térmica, asegurando que el polvo de SiC permanezca químicamente activo, suelto y químicamente uniforme para las etapas posteriores de fabricación.

Preservación de la Pureza Química

Reducción del Punto de Ebullición

El mecanismo principal en acción es la relación entre presión y temperatura. Al reducir la presión dentro de la cámara, el horno de vacío reduce significativamente el punto de ebullición del disolvente.

Esto permite que la suspensión se seque rápidamente sin necesidad de un alto aporte de calor.

Prevención de la Oxidación Superficial

El carburo de silicio es susceptible a la oxidación superficial cuando se expone a altas temperaturas en presencia de aire. Los métodos de secado estándar a menudo requieren niveles de calor que desencadenan esta reacción.

Dado que el secado al vacío opera a temperaturas más bajas y en un entorno deficiente en oxígeno, bloquea eficazmente la oxidación superficial. Esto mantiene la actividad y pureza iniciales del polvo de SiC.

Garantía de la Consistencia Física

Eliminación de la Convección Térmica

El secado a alta temperatura crea intensas corrientes de convección térmica dentro de la suspensión. Estas corrientes pueden hacer que las partículas se separen según el tamaño o la densidad (segregación).

El secado al vacío minimiza esta turbulencia térmica. Esto previene la segregación, asegurando que el polvo seco mantenga una integridad composicional consistente en todo el lote.

Prevención de la Aglomeración

Cuando las suspensiones se secan lentamente o con calor alto, las partículas tienden a unirse, formando "aglomerados" duros que son difíciles de romper más tarde.

La evaporación rápida a baja temperatura en un horno de vacío da como resultado polvos precursores sueltos y secos. Este estado suelto es esencial para evitar una severa aglomeración secundaria.

Impacto en la Calidad del Producto Final

Mejora de la Densidad del Cuerpo en Verde

La calidad del polvo seco dicta directamente la calidad de la pieza prensada (el "cuerpo en verde").

Al prevenir aglomerados duros y la oxidación, el proceso de vacío asegura que el polvo se empaquete de manera apretada y uniforme durante el prensado. Esto conduce a una alta densidad en verde y consistencia estructural.

Optimización del Rendimiento de Sinterización

La química consistente del polvo conduce a reacciones consistentes durante la sinterización.

Al preservar las propiedades químicas originales de las materias primas, el secado al vacío asegura que el cuerpo sinterizado final logre una alta densidad y fiabilidad estructural.

Los Riesgos del Secado Estándar

Si bien el secado al vacío requiere equipo especializado, intentar omitir este paso utilizando secado térmico estándar introduce riesgos significativos de calidad.

El Costo de la Oxidación

Si se utiliza calentamiento convencional, la oxidación superficial resultante actúa como un contaminante. Esto a menudo degrada las propiedades mecánicas de la cerámica final, lo que lleva a piezas más débiles.

El Problema de los Agregados Duros

Sin el entorno suave del vacío, los polvos pueden formar grumos duros. Estos agregados crean vacíos o defectos en el producto final, comprometiendo la integridad estructural del componente de SiC.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su procesamiento de SiC, considere sus objetivos de fabricación específicos:

- Si su enfoque principal es la Pureza Química: Asegúrese de que su sistema de vacío sea capaz de mantener una presión lo suficientemente baja como para mantener las temperaturas de secado muy por debajo del umbral de oxidación del SiC.

- Si su enfoque principal es la Resistencia Mecánica: Priorice la "fluidez" del polvo; un polvo secado adecuadamente al vacío debería requerir un triturado mínimo antes del prensado para lograr una alta densidad en verde.

El secado al vacío no es solo un paso de secado; es un paso de preservación que define la calidad final de su producto cerámico.

Tabla Resumen:

| Característica | Beneficios del Secado al Vacío | Impacto en el Material de SiC |

|---|---|---|

| Temperatura | Reduce el punto de ebullición del disolvente | Previene la degradación térmica y la oxidación |

| Atmósfera | Entorno deficiente en oxígeno | Mantiene la pureza química y la actividad del polvo |

| Estado de las Partículas | Minimiza la convección térmica | Previene la segregación y la aglomeración dura |

| Resultado Final | Polvo suelto y consistente | Mayor densidad del cuerpo en verde y calidad de sinterización |

Mejore su Procesamiento de Materiales con KINTEK Precision

No permita que la oxidación superficial o los aglomerados duros comprometan el rendimiento de su carburo de silicio. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de secado al vacío de alto rendimiento, hornos de mufla, tubulares, rotatorios y CVD, todos totalmente personalizables para satisfacer sus requisitos de laboratorio únicos.

¿Listo para lograr una consistencia de polvo superior y resultados de sinterización de alta densidad?

Contacte a KINTEK hoy mismo para una solución personalizada de alta temperatura

Guía Visual

Referencias

- Peroxymonosulfate Activation by Sludge-Derived Biochar via One-Step Pyrolysis: Pollutant Degradation Performance and Mechanism. DOI: 10.3390/w17172588

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

La gente también pregunta

- ¿Cuáles son los dos tipos principales de enfriadores para hornos de vacío? Elija el mejor para la eficiencia de su laboratorio

- ¿Qué materiales son adecuados para el temple con gas en un horno de vacío? Ideal para aleaciones de alta templabilidad

- ¿Cuáles son los beneficios de los materiales de aislamiento de los hornos de vacío? Aumente la eficiencia y la precisión

- ¿Por qué es importante el espacio de unión en la soldadura fuerte al vacío? Garantizar uniones fuertes y confiables

- ¿Cuáles son los pasos involucrados en el proceso del horno de vacío? Domine el tratamiento térmico de precisión para obtener piezas más limpias y resistentes

- ¿Cuáles son las ventajas del proceso RTT frente al recocido al vacío para níquel-silicio? Lograr un control preciso de sub-micras

- ¿Cuáles son las propiedades térmicas clave del grafito para los hornos de vacío? Desbloquee la estabilidad a alta temperatura y la eficiencia

- ¿Por qué es necesario un control preciso de la presión en los recipientes de reacción a alta temperatura? Optimizar la síntesis de brea de mesofase