El campo de batalla invisible dentro del horno

Imagina dos escenarios.

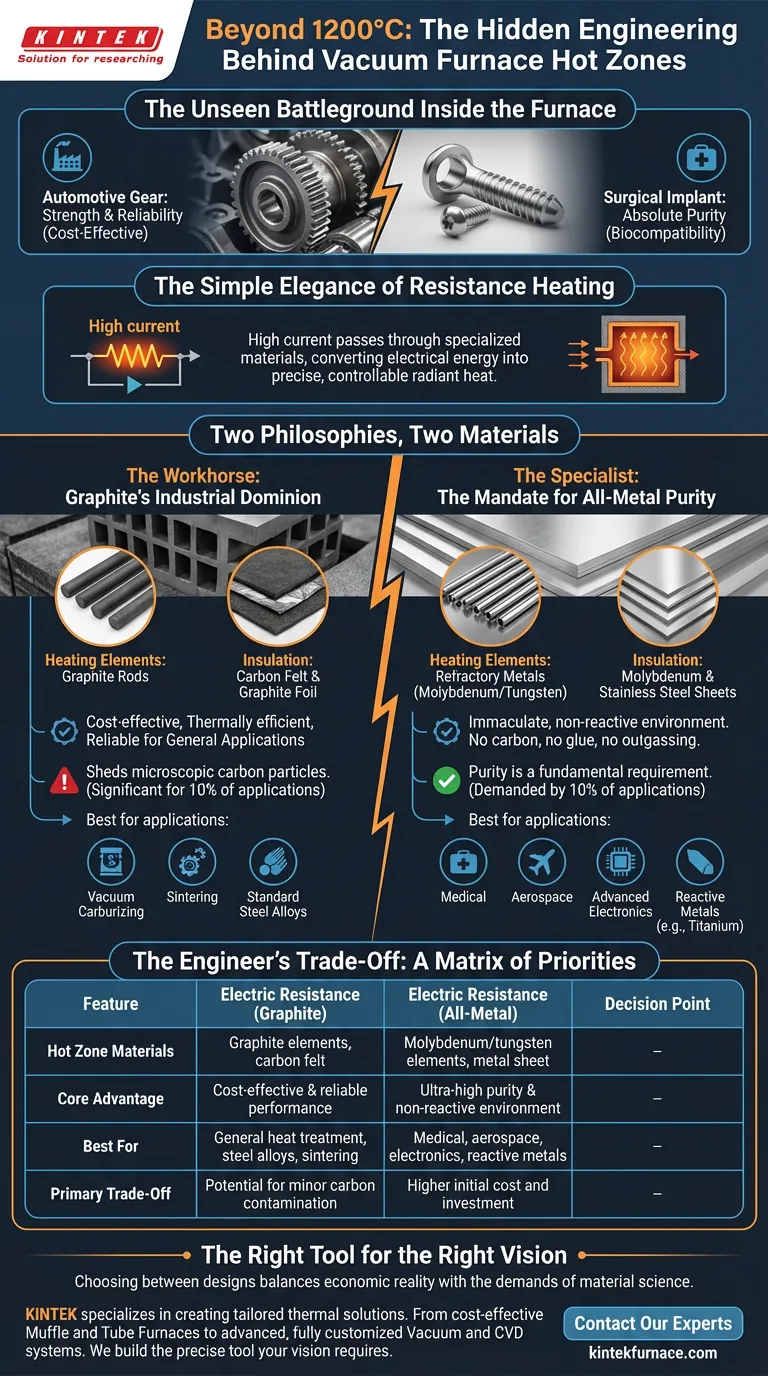

En uno, un ingeniero está tratando térmicamente una aleación de acero para un engranaje automotriz de alta resistencia. El objetivo es la máxima resistencia y fiabilidad a un costo manejable.

En otro, un científico de materiales está procesando una aleación de titanio para un implante quirúrgico. El objetivo es la pureza absoluta; una sola molécula de carbono extraña podría comprometer la biocompatibilidad.

El éxito de ambos depende completamente del entorno controlado y violento dentro de un horno de vacío. Pero el horno que forja el engranaje fallaría el implante. La diferencia radica en una única y crítica decisión de ingeniería: la composición del material de su "zona caliente".

La simple elegancia del calentamiento por resistencia

En esencia, la mayoría de los hornos de vacío modernos operan bajo un principio de hermosa simplicidad: la resistencia eléctrica.

Se hace pasar una alta corriente a través de materiales especializados que resisten su flujo. Esta lucha convierte la energía eléctrica en calor radiante puro. Es un método limpio, preciso y maravillosamente controlable para alcanzar temperaturas que pueden remodelar la estructura molecular de los metales.

Todo esto sucede dentro de una cámara aislada: la zona caliente. Esta zona es el alma del horno. Su diseño y materiales no solo contienen el calor; definen el carácter y la capacidad del horno.

Dos filosofías, dos materiales

El mundo de la ingeniería ha convergido en dos diseños dominantes para este componente crítico, cada uno representando una filosofía diferente de procesamiento térmico.

El caballo de batalla: el dominio industrial del grafito

La zona caliente más común está construida de grafito. Los elementos calefactores son robustas varillas de grafito, y el aislamiento es un sándwich en capas de fieltro de carbono y lámina de grafito.

Este diseño es la columna vertebral de la industria moderna. Es rentable, térmicamente eficiente y perfecto para una amplia gama de aplicaciones como la cementación al vacío, la sinterización y el tratamiento de aleaciones de acero estándar. Hace el trabajo de manera fiable y económica.

Sin embargo, el grafito tiene una naturaleza que no puede negar: desprende partículas microscópicas de carbono. Para el 90% de las aplicaciones, esto es insignificante. Para el otro 10%, es un punto de fallo crítico.

El especialista: el mandato de la pureza totalmente metálica

Para ese 10%, se requiere una filosofía diferente. Aquí entra la zona caliente totalmente metálica.

Aquí, el aislamiento está hecho de láminas en capas de molibdeno y acero inoxidable. Los elementos calefactores están hechos de metales refractarios como el molibdeno o el tungsteno. No hay carbono, no hay pegamento, no hay posibilidad de desgasificación o contaminación.

Este es el entorno exigido por las industrias médica, aeroespacial y de electrónica avanzada. Cuando se fabrican componentes que volarán a Mach 3 o se colocarán dentro del cuerpo humano, la pureza no es una característica; es un requisito fundamental.

El compromiso del ingeniero: una matriz de prioridades

Elegir entre estos dos diseños es un dilema de ingeniería clásico. Es una ecuación de múltiples variables sin una única respuesta correcta, solo la respuesta correcta para su proceso específico.

-

Pureza frente a costo: Este es el eje principal de la decisión. Un horno totalmente metálico proporciona un entorno inmaculado y no reactivo, pero tiene un costo considerablemente mayor. Un horno de grafito es mucho más económico, pero introduce un nivel aceptable de carbono en el entorno. La decisión es un reflejo de la tolerancia a la contaminación de su proceso.

-

Durabilidad frente a fragilidad: El grafito, aunque robusto en muchos aspectos, puede ser frágil y susceptible a impactos mecánicos. Las zonas calientes totalmente metálicas, si se operan correctamente, ofrecen una vida útil operativa más larga y una mayor resiliencia física, justificando su mayor inversión inicial con el tiempo.

-

Proceso frente a material: Los materiales en sí mismos dictan la elección. El procesamiento de metales reactivos como el titanio, que forma fácilmente carburos, hace que un horno totalmente metálico sea innegociable. Para los aceros para herramientas estándar, un horno de grafito no solo es suficiente, sino a menudo superior en su rendimiento térmico para esa tarea específica.

La siguiente tabla simplifica esta matriz de decisión:

| Característica | Resistencia eléctrica (grafito) | Resistencia eléctrica (totalmente metálico) |

|---|---|---|

| Materiales de la zona caliente | Elementos de grafito, aislamiento de fieltro de carbono | Elementos de molibdeno/tungsteno, aislamiento de lámina metálica |

| Ventaja principal | Rendimiento rentable y fiable | Pureza ultra alta y entorno no reactivo |

| Ideal para | Tratamiento térmico general, aleaciones de acero, sinterización | Médico, aeroespacial, electrónica, metales reactivos |

| Compromiso principal | Potencial de contaminación menor por carbono | Mayor costo inicial e inversión |

La herramienta adecuada para la visión adecuada

La elección no se trata de qué horno es mejor, sino de qué horno se alinea con el objetivo fundamental del trabajo. Es una decisión que equilibra la realidad económica con las demandas inflexibles de la ciencia de materiales.

Aquí es donde la experiencia se vuelve fundamental. Navegar por estos compromisos requiere un socio que comprenda la profunda conexión entre el diseño del horno y los resultados del proceso. Con I+D experta y fabricación interna, KINTEK se especializa en la creación de soluciones térmicas personalizadas. Nuestra cartera incluye todo, desde hornos de mufla y tubulares rentables hasta sistemas avanzados de vacío y CVD totalmente personalizados.

Ya sea que su proyecto requiera la potencia económica de un caballo de batalla de grafito o la pureza prístina de un sistema totalmente metálico, construimos la herramienta precisa que su visión requiere. La ciencia de materiales del mañana se forja en las zonas calientes de hoy, y tomar la decisión correcta es primordial. Contacte a nuestros expertos

Guía Visual

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

Artículos relacionados

- El Enemigo Invisible: Cómo los Hornos de Vacío Redefinen la Perfección de los Materiales

- Más allá del calor: La psicología de la operación perfecta del horno de vacío

- Dominando el Vacío: Cómo los Hornos de Vacío Personalizados Forjan el Futuro de los Materiales

- El Arquitecto Invisible: Cómo los Hornos de Vacío Forjan el Futuro de los Compuestos

- La Búsqueda de la Nada: Cómo el Control del Horno de Vacío Define el Destino del Material