El obstáculo del cumplimiento: ¿Un freno a la innovación?

Imagínese esto: su equipo tiene una idea innovadora para un nuevo material. La investigación es prometedora, el potencial es enorme, pero aparece un obstáculo familiar: el procesamiento a alta temperatura requerido. Inmediatamente, la conversación pasa del descubrimiento científico a los obstáculos regulatorios.

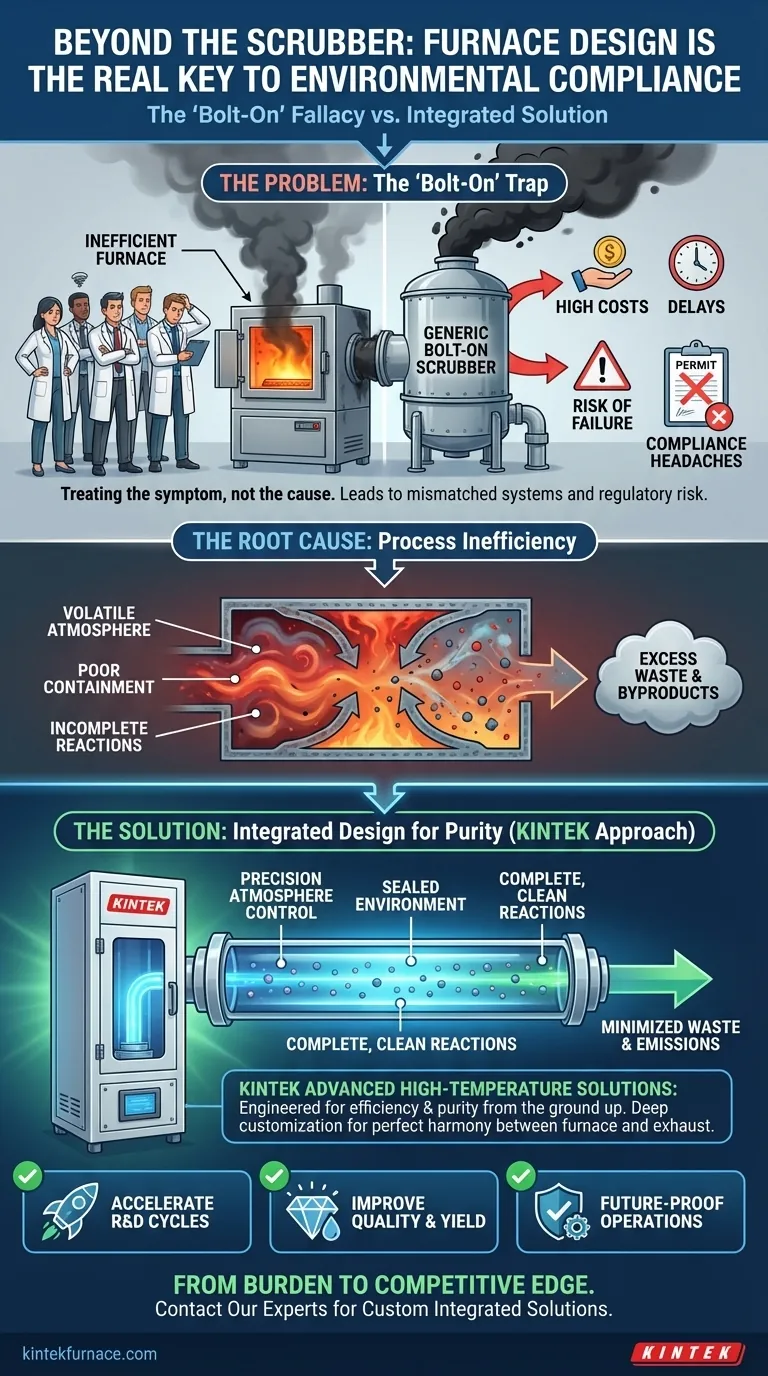

Empieza a imaginar depuradores de gases de escape complejos y caros, papeleo interminable para permisos y la desalentadora perspectiva de un sistema que quizás ni siquiera pase la inspección. El presupuesto del proyecto se dispara, el plazo se alarga y la emoción inicial es reemplazada por una sensación de pavor. Para muchos laboratorios y departamentos de I+D, esto no es hipotético; es una realidad recurrente en la que el cumplimiento medioambiental se siente menos como un objetivo responsable y más como una barrera para el progreso.

La falacia del "añadido": Por qué las estrategias de cumplimiento comunes fallan

Ante este desafío, la mayoría de los equipos siguen un camino predecible. Adquieren un horno de alta temperatura basándose en sus especificaciones de calentamiento y luego intentan resolver el problema de las emisiones por separado. Esto conduce a algunos enfoques comunes, pero defectuosos:

- El depurador "añadido": Se compra un sistema de tratamiento de gases residuales genérico, a menudo sobredimensionado, y se acopla al escape del horno. Se trata como un mal necesario y separado.

- El "ajuste del proceso": Los ingenieros pasan semanas intentando alterar los parámetros de reacción para reducir las salidas nocivas, a menudo trabajando a ciegas sin un control atmosférico preciso, lo que conduce a resultados inconsistentes y a una calidad del producto comprometida.

- La "ruta segura": El equipo abandona los materiales más prometedores en favor de otros menos eficaces que generan menos subproductos regulados, sofocando la innovación desde el principio.

Estas estrategias comparten un defecto común: tratan el síntoma, no la causa. Las consecuencias empresariales son significativas y medibles. Los proyectos se retrasan durante meses mientras se integran sistemas incompatibles. Los presupuestos de capital se consumen en unidades de tratamiento ineficientes y "talla única". Lo peor de todo es que se cierne el riesgo de un fallo en la prueba de emisiones, amenazando con multas costosas, paradas operativas y daños a la reputación de su empresa.

La raíz del problema: No es lo que sale, sino lo que ocurre dentro

Aquí está el cambio fundamental de pensamiento que lo cambia todo: el punto más crítico del control medioambiental no está en el tubo de escape; está dentro del propio tubo del horno.

El problema fundamental es la ineficiencia del proceso. En cualquier reacción a alta temperatura, el objetivo es convertir los materiales de entrada en un producto de salida deseado. Los subproductos no deseados —los mismos humos, partículas y gases que las regulaciones persiguen— son fundamentalmente un signo de una reacción incompleta o mal controlada.

Cuando un horno proporciona una atmósfera volátil, una uniformidad de temperatura imprecisa o un mal confinamiento, las reacciones se vuelven desordenadas e ineficientes. Esta ineficiencia es lo que genera el exceso de residuos que luego se ve obligado a tratar.

Aquí es precisamente donde fallan las estrategias de "añadido". Acoplar un depurador masivo a un horno ineficiente es como poner un cubo gigante debajo de un fregadero que rebosa constantemente. Usted trabaja incansablemente para gestionar el desorden, en lugar de simplemente arreglar el grifo que gotea. La solución real es evitar que se cree el desorden en primer lugar.

La solución integrada: Diseñar un horno para la pureza y el cumplimiento

Para resolver el problema de las emisiones en su origen, necesita un horno que esté diseñado no solo como un calentador, sino como un entorno de reacción altamente controlado. El objetivo es crear las condiciones perfectas para que su proceso funcione de manera tan eficiente que la creación de residuos se minimice desde el principio.

Este es el principio detrás de las avanzadas soluciones de hornos de alta temperatura de KINTEK. Nuestros sistemas están diseñados desde cero basándose en una profunda comprensión de la química y la física de los procesos.

- Pureza a través del control atmosférico: Nuestros hornos de tubo vertical proporcionan un entorno excepcionalmente sellado y controlado. Esta precisión garantiza que las reacciones sean limpias y completas, maximizando el rendimiento de su producto y minimizando intrínsecamente la generación de partículas y gases residuales no deseados.

- Eficiencia por diseño: Cada horno KINTEK está diseñado para una eficiencia energética excepcional. Al utilizar menos energía para alcanzar y mantener las temperaturas objetivo, la huella de carbono general del sistema se reduce significativamente, apoyando directamente los objetivos de sostenibilidad de su organización.

Críticamente, reconocemos que no hay dos procesos iguales. Para los subproductos que son una parte inevitable de su química específica, nuestra profunda capacidad de personalización es clave. No le vendemos un horno y le dejamos encontrar un depurador. Trabajamos con usted para diseñar un sistema totalmente integrado, donde el horno y el tratamiento de gases de escape funcionen en perfecta armonía, adaptado específicamente a los materiales que utiliza. Esto convierte un rompecabezas complejo de varios proveedores en una solución única, elegante y garantizada.

De carga de cumplimiento a ventaja competitiva

Cuando su horno deja de ser una fuente de problemas de cumplimiento y se convierte en la base de su solución, se produce un cambio notable. La responsabilidad medioambiental deja de ser un centro de costes oneroso y se convierte en una ventaja estratégica.

Con un sistema integrado y de alta pureza, puede:

- Acelerar los ciclos de I+D: Explore y escale procesos utilizando materiales avanzados con confianza, sabiendo que su sistema está construido para cumplir los requisitos de cumplimiento desde el primer día.

- Mejorar la calidad y el rendimiento del producto: El mismo control de procesos que garantiza emisiones limpias también produce un producto final más puro y consistente, reduciendo los defectos y ahorrando en costes de materias primas.

- Preparar sus operaciones para el futuro: Al invertir en una plataforma central construida tanto para el rendimiento como para la gestión medioambiental, equipa su laboratorio para cumplir no solo las regulaciones actuales, sino también las normas más estrictas del mañana.

Al cambiar su enfoque de las soluciones de "final de tubería" al control de procesos central, transforma un desafío persistente en un activo poderoso que impulsa la innovación, la eficiencia y el crecimiento.

Su investigación es única, y su estrategia de cumplimiento también debería serlo. Si está listo para ir más allá de la falacia del "añadido" y construir un proceso de alta temperatura que sea a la vez de alto rendimiento y respetuoso con el medio ambiente, nuestro equipo está aquí para ayudarle a diseñar el sistema integrado adecuado para sus necesidades específicas. Para explorar cómo una solución de horno personalizada puede resolver sus desafíos de proceso más complejos, Contacte con Nuestros Expertos.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de mufla para laboratorio

Artículos relacionados

- En busca de la pureza: el poder silencioso del horno de vacío

- El Contaminante Invisible: Por Qué la Atmósfera de Su Horno Está Saboteando Sus Resultados

- La Alquimia del Aislamiento: Por Qué los Hornos Tubulares Son Indispensables para la Innovación

- El defecto oculto en su tratamiento térmico: no es la temperatura, es el aire

- La Física de la Ausencia: Cómo los Hornos de Vacío Desafían los Límites del Calor