La ilusión del vacío

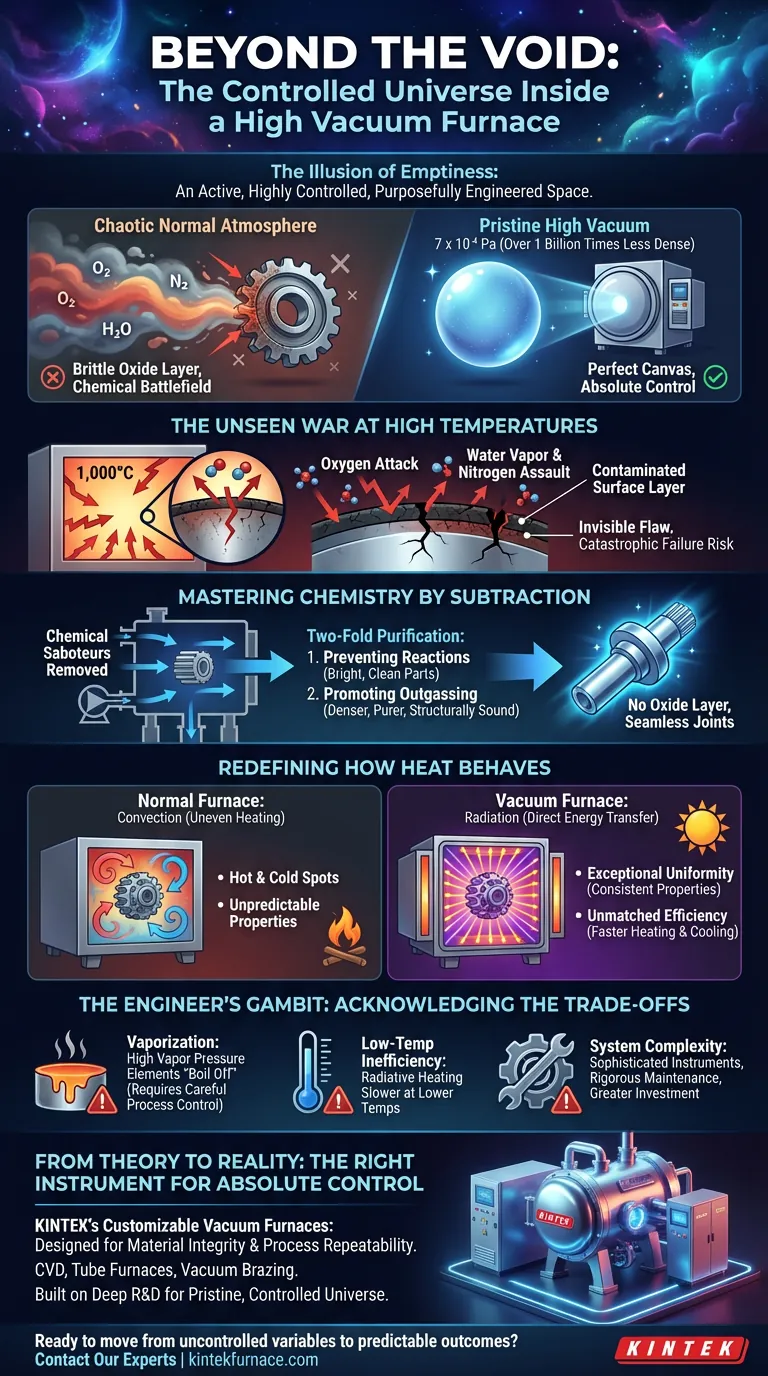

Tendemos a pensar en el vacío como nada, un espacio vacío y pasivo. Esto es un profundo malentendido.

El entorno dentro de un horno de alto vacío es uno de los espacios más activos, altamente controlados y diseñados intencionalmente en la ciencia de materiales moderna. Su propósito no es crear nada, sino crear un lienzo perfecto, libre de las variables caóticas y reactivas de nuestra atmósfera normal.

Se trata de obtener control absoluto.

La guerra invisible a altas temperaturas

Imagine diseñar un componente crítico para un motor a reacción. Cada curva está optimizada, cada gramo de su aleación avanzada se especifica para resistir bajo estrés extremo. Ahora, lo coloca en un horno convencional para un tratamiento térmico.

A 1.000 °C, la atmósfera se convierte en un campo de batalla químico. Las moléculas de oxígeno, inofensivas a temperatura ambiente, atacan agresivamente la superficie del componente, formando una capa de óxido quebradiza, un defecto invisible que podría sembrar una falla catastrófica. El vapor de agua y el nitrógeno se unen al asalto, alterando la química superficial del material de maneras impredecibles.

No solo calentó la pieza; la contaminó. Este es el problema fundamental que resuelve un horno de vacío.

Dominando la química por sustracción

La función principal de un horno de alto vacío es eliminar sistemáticamente estos saboteadores químicos. Al bombear la cámara a presiones tan bajas como 7 x 10⁻⁴ Pascales (Pa), más de mil millones de veces menos densas que el aire que respiramos, crea un entorno tan puro que estas reacciones simplemente no pueden ocurrir.

La purificación de doble vía

Este entorno extremo hace más que solo prevenir la contaminación. Purifica activamente.

- Prevención de reacciones: Con prácticamente nada de oxígeno o vapor de agua, las piezas salen del horno brillantes y limpias. Esto es esencial para procesos como la soldadura fuerte de alta pureza, donde incluso una capa de óxido microscópica puede impedir la formación de una unión fuerte y sin fisuras.

- Promoción del desgasificado: La baja presión crea un fuerte incentivo para que las impurezas atrapadas *dentro* del material, como hidrógeno disuelto u otros gases, escapen. El vacío literalmente las extrae, lo que lleva a un producto final más denso, puro y estructuralmente sólido.

Es el arte de lograr la perfección quitando cosas.

Redefiniendo el comportamiento del calor

Eliminar la atmósfera no solo cambia la química; reescribe fundamentalmente las reglas de la física térmica.

En un horno normal, las corrientes de aire (convección) crean puntos calientes y fríos, lo que provoca un calentamiento desigual. Piense en el calor arremolinado e impredecible de una fogata.

En el vacío, la transferencia de calor ocurre casi en su totalidad a través de la radiación, la misma forma en que el sol calienta la Tierra. Es una transferencia de energía directa, de línea de visión.

El poder del calentamiento radiativo

- Uniformidad excepcional: Cada superficie de una pieza compleja, desde su núcleo grueso hasta sus delicados bordes, recibe la misma cantidad de energía. Esto garantiza propiedades metalúrgicas consistentes y predecibles en todo el componente.

- Eficiencia inigualable: Sin aire que calentar primero, la energía se enfoca directamente en la pieza de trabajo. Esto permite ciclos de calentamiento más rápidos y, una vez completados, un enfriamiento rápido y uniforme mediante el rellenado controlado con un gas inerte (enfriamiento por gas).

Este nivel de control térmico es imposible de lograr en una atmósfera estándar.

El gambito del ingeniero: Reconociendo las compensaciones

Esta búsqueda de la perfección viene con su propio conjunto de desafíos, que cualquier ingeniero serio debe gestionar. Un entorno de alto vacío es una herramienta poderosa, no una bala mágica.

- Vaporización: A temperaturas muy altas y bajas presiones, ciertos elementos con altas presiones de vapor (como el cromo en algunos aceros) pueden "hervir" y ser eliminados por la bomba de vacío, alterando la composición de la aleación. Esto requiere un control de proceso cuidadoso.

- Ineficiencia a bajas temperaturas: El calentamiento radiativo es menos efectivo a temperaturas más bajas (por debajo de ~600 °C). Esto a veces puede ralentizar la fase inicial de un ciclo en comparación con un horno de convección.

- Complejidad del sistema: Los sistemas de alto vacío son instrumentos sofisticados. Exigen un mantenimiento riguroso y experiencia operativa, lo que representa una mayor inversión tanto en capital como en conocimiento.

De la teoría a la realidad: El instrumento adecuado para el control absoluto

Elegir un horno de vacío es una declaración de que prioriza la integridad del material y la repetibilidad del proceso por encima de todo. Es una decisión de eliminar variables, no solo de acomodarlas.

Lograr esto requiere más que solo una caja de acero y una bomba. Requiere un sistema diseñado para su aplicación específica, uno que pueda mantener un vacío profundo, proporcionar calor radiativo uniforme y gestionar las compensaciones inherentes del proceso.

Aquí es donde la ingeniería y la fabricación expertas se vuelven críticas. Los hornos de vacío personalizables de KINTEK están diseñados precisamente para este nivel de control. Ya sea para sistemas CVD, hornos de tubo o aplicaciones especializadas de soldadura fuerte al vacío, nuestros sistemas se basan en una sólida I+D para proporcionar el universo prístino y controlado que requieren sus materiales más exigentes.

Si está listo para pasar de variables incontroladas a resultados predecibles y superiores, podemos ayudarle a diseñar el entorno preciso que sus materiales exigen. Contacte a Nuestros Expertos

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

Artículos relacionados

- La Física de la Perfección: Deconstruyendo el Control de Temperatura en un Horno de Vacío

- Más que un vacío: la eficiencia energética inherente del diseño de hornos de vacío

- La tiranía del aire: Cómo los hornos de vacío forjan la perfección eliminando todo

- La Alquimia del Vacío: Cómo los Componentes del Horno de Vacío Ingenierizan la Perfección de los Materiales

- Más allá del calor: La psicología de la operación perfecta del horno de vacío