La Historia Silenciosa de una Unión

Un ingeniero aeroespacial sostiene un conjunto de álabes de turbina. Es una maravilla de la metalurgia, pero su integridad depende de unas pocas uniones microscópicas. Un solo vacío, un susurro de oxidación, y el componente podría fallar catastróficamente a 10.000 metros de altura.

La resistencia de esa unión no se forjó solo con calor. Nació en un entorno cuidadosamente elegido: un horno de vacío. Y la elección de ese horno no fue una simple cuestión de clasificaciones de temperatura. Fue una decisión arraigada en la física, la geometría y una profunda comprensión de cómo se comportan los materiales en sus límites.

Esta es la arquitectura oculta de la fiabilidad.

La Santidad del Vacío

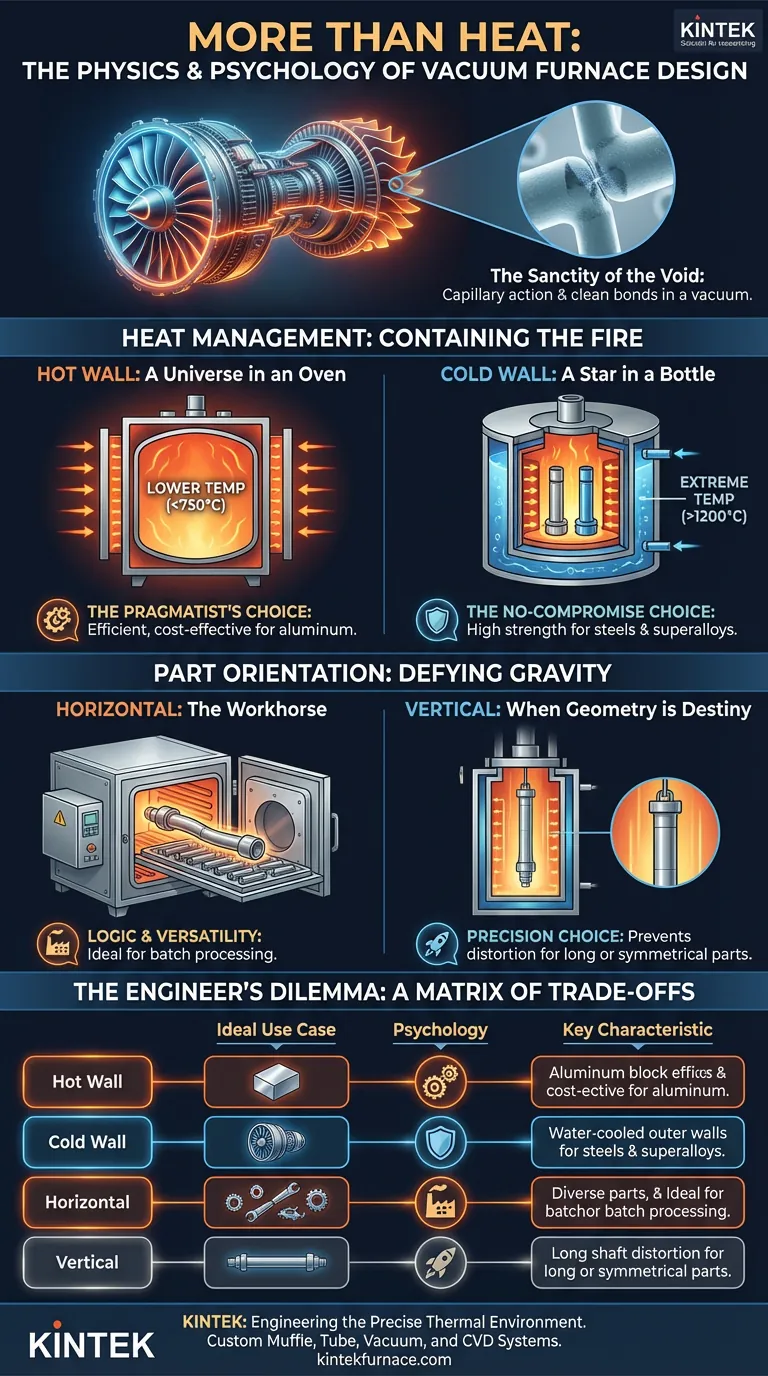

La soldadura por difusión en vacío es un proceso de profunda elegancia. Dos componentes se unen mediante un metal de aporte con un punto de fusión más bajo. En un vacío, el conjunto se calienta. El metal de aporte se derrite, fluye hacia la unión por acción capilar y se solidifica al enfriarse.

El vacío es la clave.

Al eliminar la atmósfera, se elimina el oxígeno. Se previene la formación de óxidos que actúan como barrera entre el metal de aporte y los metales base. Esto garantiza una unión limpia y metalúrgicamente perfecta. Es por eso que este proceso es irrenunciable para unir materiales disímiles como titanio, superaleaciones o incluso cerámicas en aplicaciones de misión crítica.

Pero crear ese vacío perfecto es solo la mitad de la batalla. La forma en que introduce calor en él lo cambia todo.

La Primera Elección: Contener el Fuego

La distinción más fundamental en el diseño de hornos es cómo gestiona el calor. Esta decisión dicta sus límites de temperatura, su proceso y sus costos. Es una elección entre dos filosofías.

H3: La Pared Caliente: Un Universo en un Horno

En un horno de pared caliente, los elementos calefactores están fuera de la cámara de vacío (la "retorta"). Toda la cámara se calienta y sus paredes irradian calor a las piezas del interior.

Este diseño es maravillosamente simple y eficiente para aplicaciones de baja temperatura, típicamente por debajo de 750 °C. Piense en ello como la opción pragmática. Es la herramienta perfecta y rentable para la soldadura por difusión de aluminio de alto volumen. La psicología aquí es de precisión: usar exactamente la herramienta que necesita, ni más ni menos.

H3: La Pared Fría: Una Estrella en una Botella

En un horno de pared fría, la física se invierte. Los elementos calefactores están dentro de la cámara de vacío, rodeando directamente las piezas. La pared exterior de la cámara está refrigerada por agua, permaneciendo fría al tacto incluso cuando el interior arde a más de 1200 °C.

Este es un acto de fuerza bruta y delicadeza de ingeniería. Permite temperaturas extremas y enfriamiento rápido, lo que lo convierte en el estándar para aceros de alta resistencia, superaleaciones de níquel y titanio. Es un sistema más complejo y costoso, pero es la elección que se hace cuando el material lo exige y el fallo no es una opción.

La Segunda Elección: Desafiar la Gravedad

Una vez que ha decidido cómo generar calor, debe decidir cómo orientar la pieza dentro de él. Esto a menudo parece una simple elección logística, pero a temperaturas de soldadura por difusión, es un profundo problema de ingeniería.

H3: El Caballo de Batalla Horizontal: Lógica y Versatilidad

El horno horizontal es el estándar de la industria. Las piezas se cargan en bandejas a través de una puerta frontal, como un horno convencional. Es versátil, fácil de cargar e ideal para el procesamiento por lotes de una amplia variedad de componentes. Para la mayoría de las aplicaciones, es la opción lógica y eficiente.

H3: El Ascenso Vertical: Cuando la Geometría es el Destino

Ahora, reconsideremos ese álabe de turbina. O imagine un eje de transmisión largo y esbelto. A 1200 °C, una aleación de níquel pierde gran parte de su rigidez. Se comporta menos como acero y más como masilla densa.

En un horno horizontal, la gravedad actuaría sobre esa pieza larga, provocando que se hunda, se deforme y se distorsione. Todo el componente quedaría arruinado.

Para piezas largas, redondas o susceptibles a la deformación, un horno vertical es la única respuesta. Al cargar la pieza desde arriba o desde abajo, la gravedad la mantiene perfectamente alineada. Este diseño es más complejo de instalar y cargar, pero reconoce una verdad simple: a altas temperaturas, la física es implacable.

El Dilema del Ingeniero: Una Matriz de Compromisos

La elección de un horno de soldadura por difusión en vacío nunca se trata de encontrar el "mejor". Se trata de navegar por una serie de compromisos críticos. Está equilibrando la capacidad frente a la complejidad, y el rendimiento frente al costo.

| Tipo de Horno | Característica Clave | Caso de Uso Ideal y Psicología |

|---|---|---|

| Pared Caliente | Calefacción externa, menor temperatura (<750°C) | La Elección del Pragmático: Rentable para aluminio; evita la sobreingeniería. |

| Pared Fría | Calefacción interna, mayor temperatura (>1200°C) | La Elección sin Concesiones: Para aceros y superaleaciones donde la integridad es primordial. |

| Horizontal | Carga frontal, versátil | El Caballo de Batalla: Eficiente para procesamiento por lotes y piezas diversas. |

| Vertical | Carga superior/inferior, estable | La Elección de Precisión: Esencial para piezas largas o simétricas para vencer la distorsión inducida por la gravedad. |

Del Plano a la Realidad

Comprender estos principios básicos revela que un horno es más que un equipo; es la encarnación física de una solución de proceso. Ya sea que necesite la simple eficiencia de un horno de pared caliente para intercambiadores de calor de aluminio o la arquitectura que desafía la distorsión de un sistema vertical de pared fría para componentes aeroespaciales, el diseño debe ser específico para el propósito.

En KINTEK, nos especializamos en traducir estas complejas necesidades de proceso en realidad. Con una profunda experiencia en I+D y fabricación, construimos sistemas de hornos personalizados de Mufla, Tubo, Vacío y CVD adaptados a las demandas únicas de sus materiales y geometría. No solo vendemos hornos; diseñamos el entorno térmico preciso que sus componentes requieren para una integridad sin concesiones.

Si su proceso exige más que una solución estándar, hablemos de la física y los objetivos de su aplicación. Contacte a Nuestros Expertos

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

Artículos relacionados

- Más allá del vacío: Los costos ocultos de un horno de vacío perfecto

- La Lógica de Tres Ejes: Cómo Elegir un Horno de Vacío que Funcione

- La Arquitectura de la Pureza: Deconstruyendo el Sistema de Horno de Vacío

- La Búsqueda de la Nada: Cómo el Control del Horno de Vacío Define el Destino del Material

- El número más importante en un horno de vacío no es su temperatura