Un ingeniero se para frente a un componente defectuoso. El material es correcto, el diseño es sólido, pero bajo magnificación, imperfecciones microscópicas cuentan una historia de compromiso. El componente se agrietó porque su estructura interna no era lo suficientemente densa. Se oxidó porque la atmósfera no era lo suficientemente pura.

Esto no es un fallo de la ciencia de materiales. Es un fallo del entorno. Es el resultado inevitable de forzar un proceso específico y de alto riesgo en una herramienta genérica y de talla única.

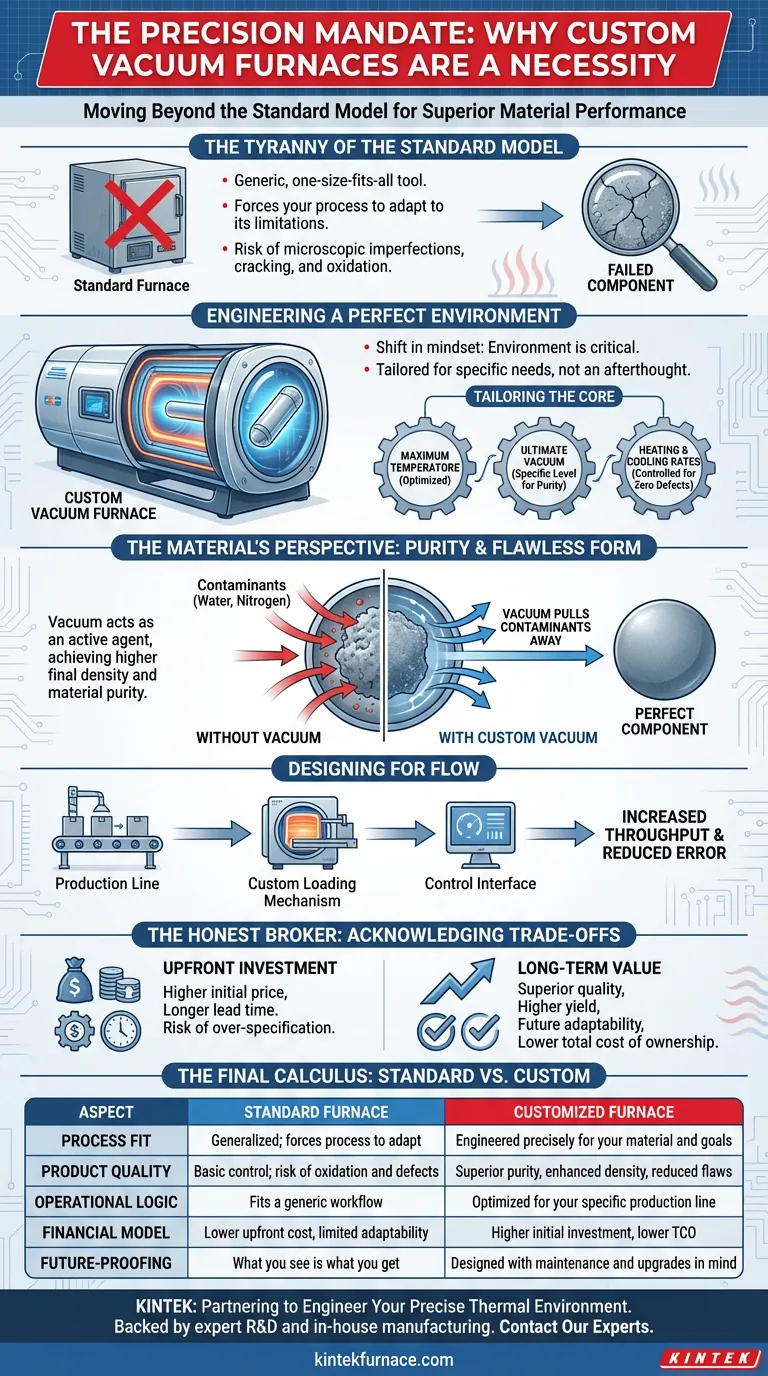

La Tiranía del Modelo Estándar

Los hornos estándar, listos para usar, son los caballos de batalla de muchos laboratorios y líneas de producción. Ofrecen una solución rentable y fácilmente disponible para procesos bien entendidos.

Pero representan un compromiso fundamental. Usted adapta su proceso a las limitaciones de la máquina, no al revés. Usted acepta sus tasas de calentamiento, su vacío final, su huella física. Este compromiso, aunque a menudo aceptable, se convierte en una responsabilidad crítica al empujar los límites del rendimiento de los materiales.

La trampa psicológica es pensar en un horno como solo una caja que se calienta. En realidad, es el universo en el que su creación toma su forma final y perfecta. Y un universo genérico produce resultados genéricos.

Diseñando un Entorno Perfecto

La decisión de especificar un horno de vacío personalizado es un cambio de mentalidad. Es una declaración de que el entorno de procesamiento no es una ocurrencia tardía, sino el parámetro más crítico de todos. Este cambio desbloquea capas de control y calidad inalcanzables con equipos estándar.

De la Especificación a la Perfección: Adaptando el Núcleo

Un horno personalizado comienza con un diálogo, no con un catálogo. El diseño se elabora en torno a las necesidades precisas de su material y proceso.

- Temperatura Máxima: Diseñada para su objetivo, no para un rango genérico, optimizando la vida útil de los elementos calefactores y el uso de energía.

- Vacío Final: Diseñado para alcanzar el nivel de vacío específico requerido para prevenir la oxidación y eliminar impurezas volátiles, asegurando la pureza del material.

- Tasas de Calentamiento y Enfriamiento: Controladas con precisión para prevenir el choque térmico, reducir el estrés y eliminar defectos como grietas y deformaciones.

Esta es la diferencia entre forzar a un material a soportar un proceso y crear las condiciones ideales para que prospere.

La Perspectiva del Material: Pureza y Forma Impecable

En el vacío silencioso y perfecto de un horno de vacío especificado correctamente, los materiales se transforman.

El vacío en sí mismo es un agente activo. Extrae contaminantes dañinos como agua y nitrógeno de la superficie del material. Para procesos como el sinterizado, esto permite que los gases atrapados escapen, permitiendo que el material alcance una mayor densidad final. Los poros se reducen, el rendimiento mejora y el riesgo de puntos de fallo internos se desploma.

Esta atmósfera controlada asegura que el material que usted diseñó sea el material que realmente produce.

Diseño para el Flujo: Más Allá de la Cámara

La personalización no se trata solo de lo que sucede dentro del horno. También se trata de cómo el horno encaja en el mundo real.

La huella física, los mecanismos de carga y la interfaz de control se pueden diseñar para integrarse perfectamente en su línea de producción. Esto no es solo una cuestión de conveniencia; es una optimización estratégica del flujo de trabajo, reduciendo el tiempo de manipulación, minimizando el error humano y aumentando el rendimiento.

El Corredor Honesto: Reconociendo las Compensaciones

Una solución personalizada es una inversión estratégica, y cada inversión requiere una evaluación clara de los costos.

- La Inversión Inicial: El equipo diseñado a medida tiene un precio inicial más alto y un tiempo de entrega más largo. Esto debe sopesarse frente al costo a largo plazo de los defectos, el retrabajo y los productos de menor calidad.

- El Riesgo de Sobreespecificación: Es posible diseñar un sistema más complejo de lo necesario. La verdadera experiencia radica en identificar los parámetros esenciales, no en agregar todas las características posibles.

- Dependencia del Proveedor: El servicio y las piezas para un sistema único están vinculados al fabricante original. Esto hace que la elección de un socio confiable y a largo plazo sea absolutamente crítica.

La pregunta no es si un horno personalizado es más caro, sino si el valor que crea —a través de una calidad superior, un mayor rendimiento y adaptabilidad futura— justifica la inversión inicial.

El Cálculo Final: Estándar vs. Personalizado

La elección depende de sus objetivos estratégicos. Una tabla simple puede ayudar a aclarar la matriz de decisión.

| Aspecto | Horno Estándar | Horno Personalizado |

|---|---|---|

| Ajuste del Proceso | Generalizado; obliga al proceso a adaptarse | Diseñado precisamente para su material y objetivos específicos |

| Calidad del Producto | Control básico; riesgo de oxidación y defectos | Pureza superior, densidad mejorada y defectos drásticamente reducidos |

| Lógica Operativa | Se ajusta a un flujo de trabajo genérico | Optimizado para su línea de producción y rendimiento específicos |

| Modelo Financiero | Menor costo inicial, adaptabilidad limitada | Mayor inversión inicial, menor costo total de propiedad |

| Preparación para el Futuro | Lo que ves es lo que obtienes | Diseñado teniendo en cuenta el mantenimiento y las futuras actualizaciones |

Un horno estándar es una herramienta que usted compra. Un horno personalizado es una solución que usted construye. Es una respuesta de ingeniería a un problema específico y crítico.

En KINTEK, entendemos esta distinción. Respaldados por I+D experta y fabricación interna, no solo suministramos equipos; nos asociamos con usted para diseñar el entorno térmico preciso que su proceso exige. Ya sea un sistema de Mufla, Tubo, Vacío o CVD, nuestras profundas capacidades de personalización garantizan que su horno no sea un punto de compromiso, sino una fuente de ventaja competitiva. Para ir más allá de las limitaciones del modelo estándar, Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

Artículos relacionados

- La tiranía del aire: Cómo los hornos de vacío forjan la perfección eliminando todo

- Ingeniería para Cero Fallos: El Papel Indispensable de los Hornos de Vacío en la Industria Aeroespacial

- La Física de la Perfección: Deconstruyendo el Control de Temperatura en un Horno de Vacío

- La Búsqueda de la Nada: Cómo el Control del Horno de Vacío Define el Destino del Material

- El Arquitecto Invisible: Cómo los Hornos de Vacío Forjan el Futuro de los Compuestos