En la deposición química de vapor asistida por plasma (PECVD), las propiedades de las películas se ajustan modificando con precisión los parámetros centrales del proceso. Las principales palancas que se pueden controlar son la composición y los caudales del gas reactivo, la potencia y la frecuencia del plasma, y la temperatura del sustrato, cada una de las cuales altera sistemáticamente las características químicas, ópticas y mecánicas de la película resultante.

La clave para dominar la PECVD es comprender que sus parámetros no son diales independientes. Ajustar una película para una aplicación específica es un acto de equilibrio, donde el ajuste de una variable, como el flujo de gas, influye inevitablemente en otras y requiere un enfoque holístico para el control del proceso.

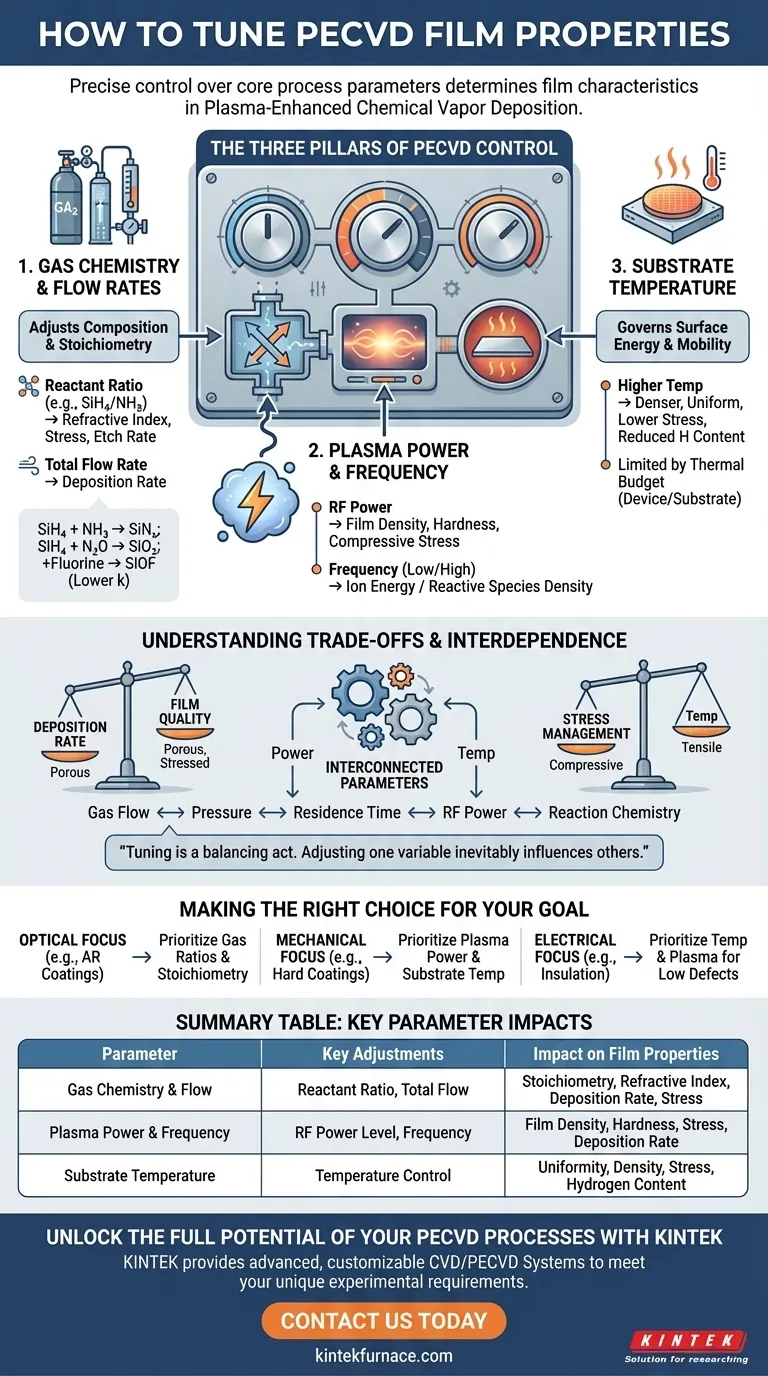

Los Tres Pilares del Control de PECVD

Lograr una propiedad de película objetivo, ya sea un índice de refracción específico o un nivel de estrés deseado, depende de manipular tres aspectos fundamentales del entorno de deposición.

1. Química del Gas y Caudales

Los gases que se introducen en la cámara son los bloques de construcción literales de su película. Su composición y flujo dictan directamente la estequiometría de la película y la tasa de deposición.

### Definiendo la Composición de la Película

La elección de los gases precursores determina el material fundamental que se deposita. Por ejemplo, el uso de silano (SiH₄) y amoníaco (NH₃) producirá nitruro de silicio (SiNₓ), mientras que el uso de silano y óxido nitroso (N₂O) produce dióxido de silicio (SiO₂).

### Ajuste de la Estequiometría

Al ajustar la relación de los gases reactivos, se puede afinar la estequiometría de la película. En una deposición de nitruro de silicio, cambiar la relación SiH₄/NH₃ altera directamente el contenido de silicio a nitrógeno, lo que a su vez modifica el índice de refracción, el estrés y la velocidad de grabado de la película.

### Ampliando las Posibilidades de Materiales

Se pueden introducir gases adicionales para crear películas más complejas. La adición de un gas que contenga flúor, por ejemplo, permite la deposición de dióxido de silicio fluorado (SiOF), que tiene una constante dieléctrica más baja que el SiO₂ estándar.

### Control de la Tasa de Deposición

Las velocidades de flujo de gas totales más altas generalmente aumentan la tasa de deposición al suministrar más material precursor a la zona de reacción. Sin embargo, esto debe equilibrarse, ya que un flujo excesivamente alto puede reducir el tiempo que los precursores permanecen en el plasma, lo que lleva a reacciones químicas ineficientes.

2. Potencia y Frecuencia del Plasma

El plasma es el motor del proceso PECVD, proporcionando la energía necesaria para descomponer los gases reactivos en especies reactivas. Controlar el plasma es fundamental para ajustar la densidad y el estrés de la película.

### Impacto de la Potencia del Plasma

Aumentar la potencia de RF energiza el plasma, lo que lleva a un mayor grado de disociación de gases y un aumento del bombardeo de iones del sustrato. Esto suele resultar en una película más densa y dura. Sin embargo, una potencia excesiva puede aumentar el estrés compresivo y puede causar daños al sustrato.

### El Papel de la Frecuencia

La frecuencia de RF utilizada para generar el plasma también juega un papel. Las frecuencias más bajas tienden a aumentar la energía de los iones, promoviendo la densificación de la película, mientras que las frecuencias más altas pueden producir una mayor densidad de especies reactivas, lo que puede aumentar la tasa de deposición.

3. Temperatura del Sustrato

La temperatura rige la energía disponible en la superficie de crecimiento de la película, influyendo en cómo se organizan los átomos depositados.

### Mejorando la Calidad de la Película

Las temperaturas del sustrato más altas proporcionan más energía a los átomos que aterrizan en la superficie. Esta mayor movilidad superficial les permite encontrar sitios de unión más estables, lo que resulta en una película más densa y uniforme con menor estrés intrínseco y menor contenido de hidrógeno.

### Gestión de Restricciones Térmicas

La temperatura máxima utilizable a menudo está limitada por el presupuesto térmico del sustrato o el dispositivo ya fabricado en él. La principal ventaja de PECVD es su capacidad para producir películas de alta calidad a temperaturas más bajas que la CVD convencional.

Comprendiendo las Compensaciones

La optimización del proceso rara vez consiste en maximizar un solo parámetro. Más a menudo, implica navegar entre factores en competencia para encontrar un equilibrio aceptable.

### Tasa de Deposición vs. Calidad de la Película

Existe una compensación común entre la velocidad de deposición y la calidad de la película. Si bien las altas potencias y caudales pueden aumentar el rendimiento, también pueden conducir a películas más porosas, menos uniformes o muy estresadas. Las películas ópticas o electrónicas de alta calidad a menudo requieren condiciones de deposición más lentas y controladas.

### Gestión del Estrés

El estrés de la película (ya sea compresivo o de tracción) es una propiedad crítica que puede causar agrietamiento de la película, deslaminación o deformación de la oblea. El estrés está influenciado por casi todos los parámetros: una mayor potencia de plasma aumenta el estrés compresivo debido al bombardeo de iones, mientras que la desadaptación térmica y la química del gas también juegan papeles importantes. La gestión del estrés requiere una optimización cuidadosa y multiparamétrica.

### La Interdependencia de los Parámetros

Es crucial reconocer que estos parámetros están interconectados. Cambiar el caudal de gas altera la presión y el tiempo de residencia de las moléculas en el plasma, lo que puede requerir un ajuste en la potencia de RF para mantener la química de reacción deseada. El desarrollo efectivo del proceso implica la co-optimización de estas variables.

Tomando la Decisión Correcta para su Objetivo

Su estrategia de optimización debe estar impulsada por la propiedad más crítica para su aplicación.

- Si su enfoque principal son las propiedades ópticas (por ejemplo, recubrimientos antirreflectantes): Concéntrese en controlar meticulosamente las proporciones de gas para ajustar la estequiometría de la película y lograr el índice de refracción objetivo.

- Si su enfoque principal son las propiedades mecánicas (por ejemplo, recubrimientos duros): Priorice la optimización de la potencia del plasma y la temperatura del sustrato para aumentar la densidad y la dureza de la película mientras se gestiona el estrés intrínseco.

- Si su enfoque principal son las propiedades eléctricas (por ejemplo, aislamiento): Concéntrese en la temperatura y las condiciones del plasma para minimizar el contenido de hidrógeno y crear una película densa y pura con una baja densidad de defectos.

En última instancia, PECVD es una herramienta potente y versátil que ofrece un control excepcional una vez que se comprende la interacción entre sus parámetros centrales.

Tabla Resumen:

| Parámetro | Ajustes Clave | Impacto en las Propiedades de la Película |

|---|---|---|

| Química del Gas y Caudales | Relación de gases reactivos, caudales totales | Altera la estequiometría, el índice de refracción, la tasa de deposición y el estrés |

| Potencia y Frecuencia del Plasma | Nivel de potencia de RF, configuraciones de frecuencia | Influye en la densidad de la película, la dureza, el estrés y la tasa de deposición |

| Temperatura del Sustrato | Control de temperatura durante la deposición | Afecta la uniformidad de la película, la densidad, el estrés y el contenido de hidrógeno |

Desbloquee todo el potencial de sus procesos PECVD con KINTEK

¿Tiene dificultades para lograr las propiedades precisas de las películas que exigen sus experimentos? KINTEK aprovecha una investigación y desarrollo excepcionales y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos nuestros sistemas especializados CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ya sea que esté ajustando propiedades ópticas, mecánicas o eléctricas.

¿Listo para optimizar sus resultados de PECVD? Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares