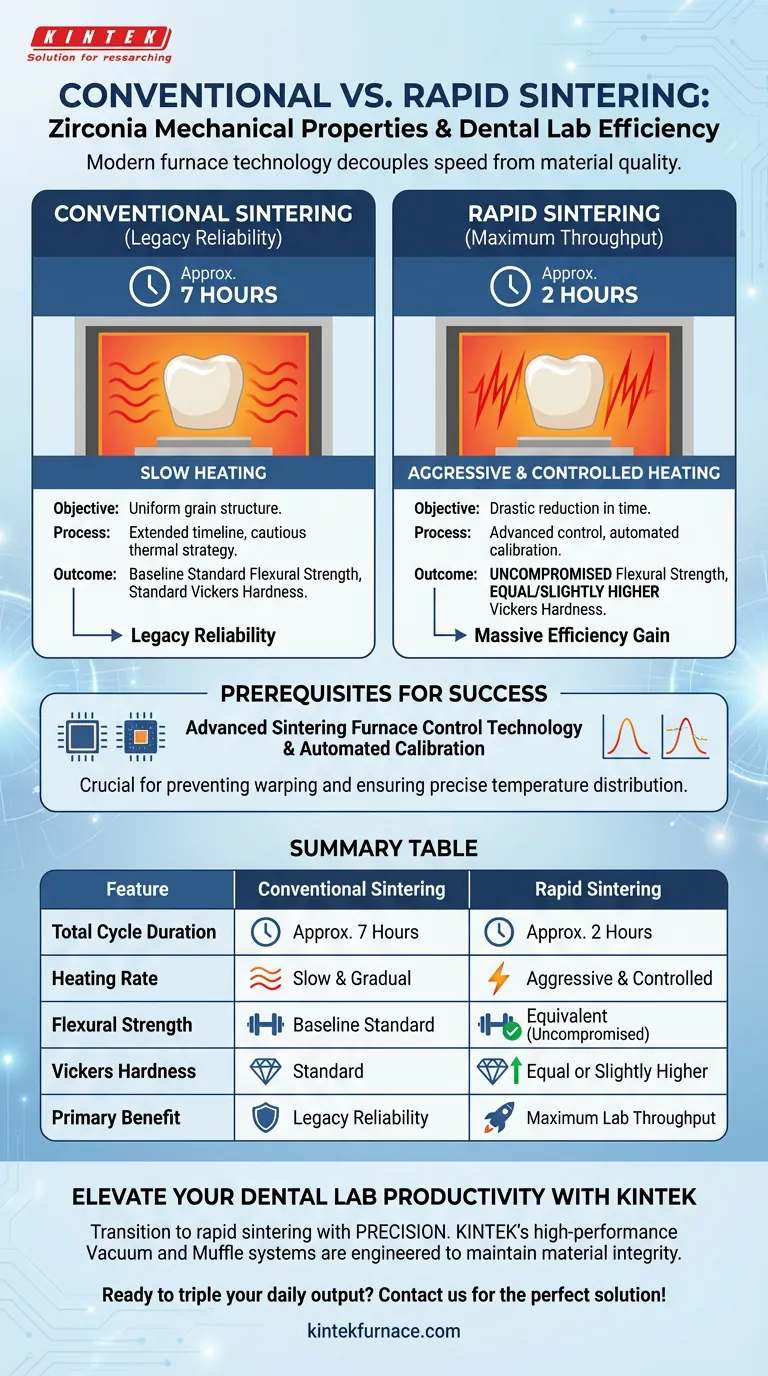

Los ciclos de sinterizado rápido pueden aumentar significativamente la eficiencia del procesamiento sin sacrificar la integridad mecánica. Mientras que el sinterizado convencional se basa en un calentamiento lento durante aproximadamente 7 horas para garantizar la uniformidad del grano, la investigación indica que los ciclos rápidos (alrededor de 2 horas) que utilizan controles avanzados del horno pueden igualar o incluso superar la dureza Vickers de la zirconia, manteniendo una resistencia a la flexión equivalente.

La tecnología moderna de hornos dentales ha desacoplado eficazmente la velocidad de procesamiento de la calidad del material. Con un control térmico preciso, los laboratorios pueden reducir los tiempos de sinterizado en casi un 70% y al mismo tiempo lograr propiedades mecánicas iguales o mejores que las producidas por los métodos tradicionales de calentamiento lento.

La Mecánica del Sinterizado Convencional

El Objetivo del Calentamiento Lento

El sinterizado convencional está diseñado en torno a una estrategia térmica cautelosa. El objetivo principal es producir una estructura de grano uniforme en toda la restauración.

Duración y Proceso Típicos

Para lograr esta homogeneidad estructural, los ciclos convencionales suelen durar aproximadamente 7 horas. Este plazo ampliado permite una velocidad de calentamiento lenta, que tradicionalmente se ha considerado necesaria para gestionar las propiedades del material de la zirconia y prevenir el choque térmico.

Resultados Mecánicos

Los largos tiempos de mantenimiento y las lentas velocidades de rampa dan como resultado propiedades mecánicas fiables y estándar. Este método sirve como base para la resistencia a la flexión y la dureza en las restauraciones de zirconia dental.

El Impacto del Sinterizado Rápido

Reducción Drástica del Tiempo

Los ciclos de sinterizado rápido alteran fundamentalmente el flujo de trabajo al aumentar la velocidad de calentamiento y acortar significativamente el tiempo de mantenimiento. Esto reduce la duración total del proceso a aproximadamente 2 horas, lo que supone una gran ganancia en la eficiencia del laboratorio.

Impacto en la Dureza

Contrariamente a la suposición de que la velocidad reduce la calidad, el sinterizado rápido no degrada la densidad superficial. Los estudios demuestran que estos ciclos pueden igualar o incluso superar la dureza Vickers de la zirconia fresada procesada mediante métodos convencionales.

Retención de la Resistencia a la Flexión

Crucialmente, el aumento de la velocidad no induce fragilidad ni debilidad estructural. La resistencia a la flexión de la zirconia no se ve comprometida, lo que significa que la restauración conserva su capacidad para resistir la fractura bajo carga tan bien como sus homólogas sinterizadas convencionalmente.

Comprensión de los Prerrequisitos

La Necesidad de un Control Avanzado

No se puede simplemente acelerar un ciclo estándar y esperar resultados óptimos. El sinterizado rápido exitoso depende en gran medida de la tecnología avanzada de control de hornos de sinterizado.

Automatización y Calibración

Los hornos modernos utilizan software sofisticado y calibración automatizada para gestionar las agresivas velocidades de calentamiento. Estas características garantizan que la distribución de la temperatura siga siendo precisa, evitando la deformación o la contracción desigual que de otro modo ocurrirían con un calentamiento rápido no controlado.

Tomar la Decisión Correcta para su Flujo de Trabajo

La decisión entre el sinterizado convencional y el rápido a menudo depende de las capacidades de su equipo y de los requisitos de volumen.

- Si su principal objetivo es la máxima producción: Adopte ciclos de sinterizado rápido (aproximadamente 2 horas), siempre que su horno admita un control térmico avanzado, para mantener una alta dureza y resistencia mientras triplica la producción diaria.

- Si su principal objetivo es adherirse estrictamente a los protocolos heredados: Continúe utilizando ciclos convencionales de 7 horas si su equipo carece de las características de calibración avanzadas necesarias para un calentamiento rápido seguro.

Al aprovechar la tecnología moderna de hornos, puede lograr la velocidad necesaria para la producción de alto volumen sin comprometer la durabilidad o el ajuste de la restauración final.

Tabla Resumen:

| Característica | Sinterizado Convencional | Sinterizado Rápido |

|---|---|---|

| Duración Total del Ciclo | Aprox. 7 Horas | Aprox. 2 Horas |

| Velocidad de Calentamiento | Lenta y Gradual | Agresiva y Controlada |

| Resistencia a la Flexión | Estándar de Referencia | Equivalente (Sin Compromisos) |

| Dureza Vickers | Estándar | Igual o Ligeramente Superior |

| Beneficio Principal | Fiabilidad Heredada | Máxima Producción del Laboratorio |

Mejore la Productividad de su Laboratorio Dental con KINTEK

La transición a ciclos de sinterizado rápido requiere más que velocidad: exige la precisión de la tecnología de hornos dentales de alto rendimiento de KINTEK. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de vacío y mufla personalizables diseñados específicamente para mantener la integridad del material durante los ciclos térmicos acelerados. Nuestros hornos garantizan que sus restauraciones de zirconia alcancen la máxima dureza y resistencia en cada lote.

¿Listo para triplicar su producción diaria? ¡Contáctenos hoy mismo para encontrar la solución de sinterizado perfecta para su laboratorio!

Guía Visual

Referencias

- Maher S. Hajjaj, Hanin E. Yeslam. Flexural strength, flexural modulus and microhardness of milled vs. fused deposition modeling printed Zirconia; effect of conventional vs. speed sintering. DOI: 10.1186/s12903-023-03829-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué el horno de porcelana se considera una herramienta crítica en diversas industrias? Desbloquee la precisión y la durabilidad

- ¿Cuál es el papel de los hornos de sinterización dental en la fabricación de restauraciones dentales? Logre precisión y durabilidad en laboratorios dentales

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Qué mejoras en capacidad y seguridad se han realizado en los hornos de sinterización modernos? Aumente la productividad y la seguridad ahora

- ¿Qué factores deben considerarse al seleccionar un horno de sinterización de zirconia? Garantice precisión y eficiencia para su laboratorio dental

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Cuál es el papel fundamental de los hornos de sinterización dental? La clave para restauraciones duraderas y de precisión

- ¿Cuáles son las limitaciones de los hornos dentales de cerámica? Especializados para Porcelana, No para Circonio