La integración de termopares tipo K con Controladores Lógicos Programables (PLC) crea un sistema unificado para el monitoreo térmico de precisión. Al incrustar estos sensores directamente en el núcleo de hormigón e interconectarlos con un PLC, los investigadores pueden capturar datos de temperatura en tiempo real para verificar que el proceso de calentamiento se adhiere estrictamente a las curvas térmicas predefinidas. Esta configuración automatizada permite el seguimiento simultáneo tanto del entorno del horno como de la temperatura interna de la muestra, eliminando errores de medición manual.

La sinergia entre los sensores integrados y el control lógico automatizado transforma las pruebas de calentamiento estáticas en sistemas dinámicos de adquisición de datos. Esto asegura que la transferencia de calor no solo se mida, sino que se verifique activamente contra objetivos térmicos para evaluar con precisión la resistencia al fuego y las propiedades térmicas del hormigón.

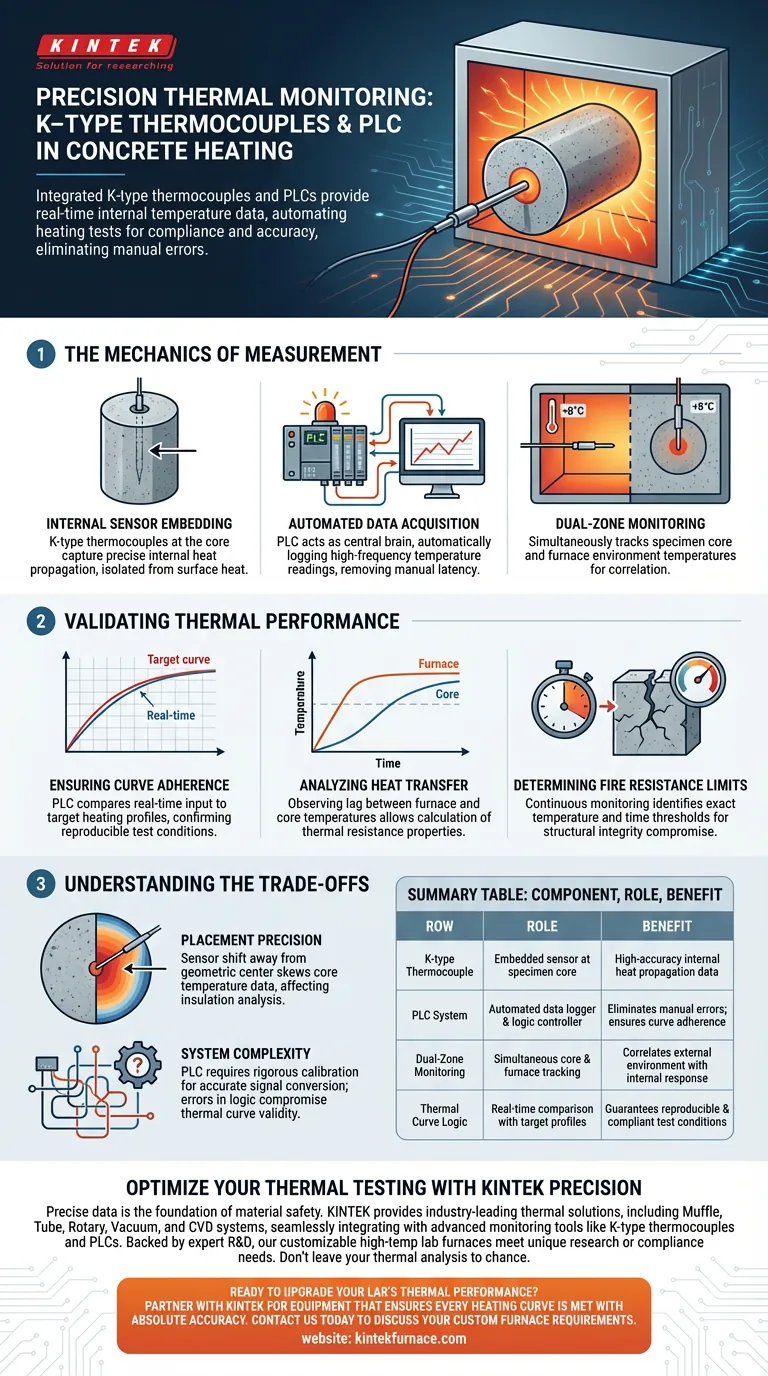

La Mecánica de la Medición

Embebido de Sensores Internos

Para capturar datos internos precisos, los termopares tipo K se incrustan directamente en el centro de los cilindros de hormigón. Esta ubicación es crítica porque aísla la temperatura del núcleo del calor superficial inmediato. Permite una lectura precisa de cómo se propaga el calor a través de la profundidad del material con el tiempo.

Adquisición Automatizada de Datos

Una vez incrustados, estos termopares se conectan directamente a un sistema Controlador Lógico Programable (PLC). El PLC actúa como el cerebro central de la operación, registrando automáticamente las lecturas de temperatura a altas frecuencias. Esta automatización elimina la latencia y la inconsistencia asociadas con el registro manual de datos.

Monitoreo de Doble Zona

El sistema está diseñado para monitorear dos puntos de datos distintos simultáneamente: la temperatura del núcleo de la muestra y la distribución de la temperatura del horno. Al correlacionar estos dos conjuntos de datos, los ingenieros pueden comprender exactamente cómo el entorno de calentamiento externo influye en el estado interno del hormigón.

Validación del Rendimiento Térmico

Garantía de Adherencia a la Curva

Una función principal de la integración del PLC es garantizar que el experimento siga curvas térmicas predefinidas. El PLC compara la entrada en tiempo real de los termopares con el perfil de calentamiento objetivo. Esto confirma que las condiciones de prueba son consistentes y reproducibles.

Análisis de la Transferencia de Calor

Los datos recopilados facilitan un análisis detallado de la mecánica de transferencia de calor dentro del hormigón. Al observar el desfase entre la temperatura del horno y la temperatura del núcleo, los investigadores pueden calcular las propiedades de resistencia térmica de la muestra.

Determinación de los Límites de Resistencia al Fuego

En última instancia, esta configuración proporciona los datos críticos necesarios para establecer límites de resistencia al fuego. El monitoreo continuo permite a los investigadores identificar los umbrales exactos de temperatura y tiempo en los que la integridad estructural del hormigón puede verse comprometida.

Comprensión de las Compensaciones

Precisión de la Colocación

La fiabilidad de los datos depende completamente de la colocación física del termopar. Si el sensor se desplaza del centro geométrico exacto durante el proceso de vertido o fraguado del hormigón, los datos de temperatura del núcleo se distorsionarán. Esto puede llevar a conclusiones inexactas sobre las propiedades de aislamiento del material.

Complejidad del Sistema

Si bien un PLC ofrece automatización, introduce complejidad en la configuración y programación. El sistema requiere una calibración rigurosa para garantizar que las señales analógicas de los termopares tipo K se conviertan correctamente en lecturas de temperatura digitales. Cualquier error en la lógica del PLC o en la conversión de señales comprometerá la validez de toda la curva térmica.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el valor de este sistema de medición, alinee su configuración con sus objetivos analíticos específicos:

- Si su enfoque principal es la Investigación de Materiales: Asegúrese de que su PLC esté programado para muestrear a altas frecuencias para capturar cambios granulares en las tasas de transferencia de calor durante picos de temperatura rápidos.

- Si su enfoque principal son las Pruebas de Cumplimiento: Priorice la sincronización de los datos del horno y del núcleo para demostrar que la prueba siguió estrictamente las curvas térmicas exigidas para la certificación de resistencia al fuego.

La medición precisa de la distribución de la temperatura interna es la única forma de pasar de las suposiciones teóricas a la prueba empírica del rendimiento del hormigón.

Tabla Resumen:

| Componente | Rol en la Medición de Temperatura | Beneficio Clave |

|---|---|---|

| Termopar Tipo K | Sensor incrustado en el núcleo de la muestra | Datos de propagación de calor interna de alta precisión |

| Sistema PLC | Registrador de datos y controlador lógico automatizado | Elimina errores manuales; garantiza la adherencia a la curva |

| Monitoreo de Doble Zona | Seguimiento simultáneo del núcleo y el horno | Correlaciona el entorno externo con la respuesta interna |

| Lógica de Curva Térmica | Comparación en tiempo real con perfiles objetivo | Garantiza condiciones de prueba reproducibles y conformes |

Optimice sus Pruebas Térmicas con la Precisión KINTEK

Los datos precisos son la base de la seguridad de los materiales y la certificación de resistencia al fuego. KINTEK proporciona soluciones térmicas líderes en la industria, incluidos Sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD, todos diseñados para integrarse perfectamente con herramientas de monitoreo avanzadas como termopares tipo K y PLC.

Respaldados por I+D y fabricación expertos, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer sus necesidades únicas de investigación o cumplimiento industrial. No deje su análisis térmico al azar: asóciese con KINTEK para obtener equipos que garanticen que cada curva de calentamiento se cumpla con absoluta precisión.

¿Listo para mejorar el rendimiento térmico de su laboratorio? Contáctenos hoy para discutir sus requisitos de horno personalizados.

Guía Visual

Referencias

- N. Algourdin, Amir Si Larbi. High temperature performance of recycled fine concrete. DOI: 10.1007/s44242-024-00050-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

La gente también pregunta

- ¿Cómo se comparan los elementos calefactores de SiC con los elementos calefactores de resistencia tradicionales en términos de rendimiento? Rendimiento superior a altas temperaturas

- ¿Para qué tipos de aplicaciones industriales son más adecuados los elementos calefactores de MoSi2? Maximice la estabilidad a alta temperatura

- ¿Cómo funciona el proceso de calentamiento Joule en los elementos calefactores de alta temperatura? Desbloquee una generación de calor eficiente para su laboratorio

- ¿Cuál es el concepto básico detrás de los elementos calefactores? Descubra cómo convierten eficientemente la electricidad en calor

- ¿Cuál es el equilibrio deseado en la resistencia de un elemento calefactor? Optimizar el calor y la seguridad

- ¿Qué industrias utilizan comúnmente elementos calefactores de alta temperatura? Esencial para la metalurgia, la química y la electrónica

- ¿Cuáles son los materiales comunes utilizados para los elementos calefactores en los hornos de vacío? Elija el elemento adecuado para su proceso

- ¿De qué están hechos los elementos calefactores de SIC y cuáles son sus características clave? Descubra la durabilidad y eficiencia a altas temperaturas