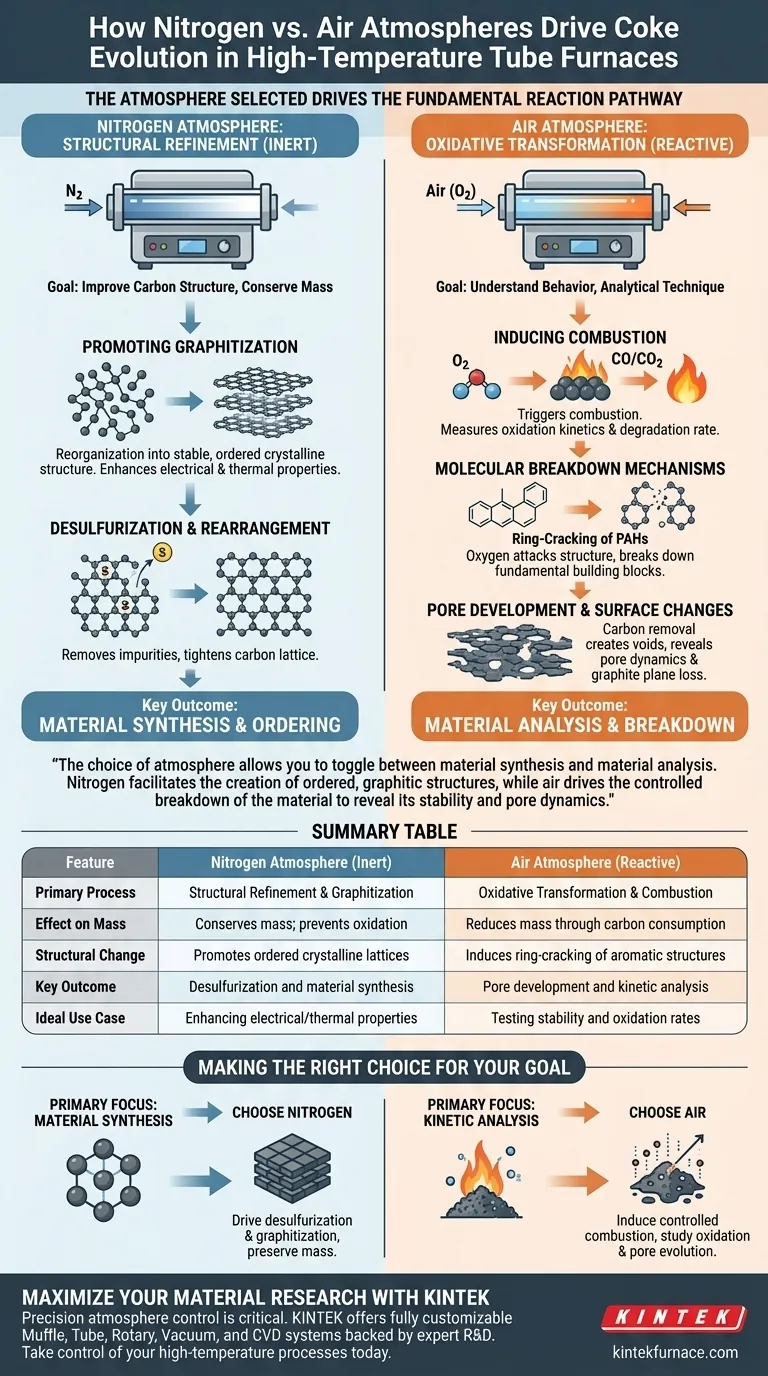

La atmósfera seleccionada impulsa la vía de reacción fundamental del coque durante el tratamiento a alta temperatura. En una atmósfera inerte de nitrógeno, el proceso se centra en la conservación y el orden, lo que conduce a la reorganización estructural y la grafitización sin pérdidas químicas. Por el contrario, una atmósfera de aire actúa como un agente reactivo, introduciendo oxígeno para inducir la combustión, lo que facilita el estudio de la cinética de oxidación y la formación de poros.

La elección de la atmósfera le permite alternar entre la síntesis de materiales y el análisis de materiales. El nitrógeno facilita la creación de estructuras grafíticas ordenadas, mientras que el aire impulsa la descomposición controlada del material para revelar su estabilidad y dinámica de poros.

Atmósfera de Nitrógeno: Refinamiento Estructural

Al tratar coque bajo nitrógeno, el objetivo principal suele ser mejorar la calidad de la estructura de carbono sin reducir su masa por combustión.

Promoción de la Grafitización

El nitrógeno proporciona un entorno inerte que previene la oxidación. Esto permite que los átomos de carbono se reorganizen en una estructura cristalina más estable y ordenada. El resultado es la promoción de la grafitización, mejorando las propiedades eléctricas y térmicas del material.

Desulfuración y Reorganización

Más allá del simple ordenamiento, la energía térmica en un entorno de nitrógeno impulsa la purificación química. El proceso facilita la desulfuración, eliminando impurezas de la matriz de coque. Simultáneamente, se produce una reorganización estructural, tensando la red de carbono.

Atmósfera de Aire: Transformación Oxidativa

El tratamiento de coque en aire es generalmente una técnica analítica en lugar de un método de síntesis. Se utiliza para comprender cómo se comporta el material cuando se somete a estrés por oxígeno.

Inducción de Combustión

La presencia de oxígeno en la corriente de aire desencadena inmediatamente la combustión a altas temperaturas. Esto permite a los investigadores medir la cinética de oxidación, determinando la velocidad a la que el coque reacciona y se degrada bajo calor.

Mecanismos de Descomposición Molecular

El proceso de degradación en aire es específico y observable. El oxígeno ataca la estructura molecular, causando el rompimiento de anillos de hidrocarburos aromáticos policíclicos (HAP). Esto descompone los bloques de construcción fundamentales del coque.

Desarrollo de Poros y Cambios Superficiales

A medida que avanza la combustión, el carbono se elimina de la fase sólida en forma de gas (CO o CO2). Esta eliminación crea vacíos, lo que permite el estudio del desarrollo de poros. Además, los investigadores pueden observar la desaparición gradual de los planos de grafito a medida que las capas ordenadas son despojadas por la oxidación.

Comprender las Compensaciones

Seleccionar la atmósfera incorrecta resultará en un resultado de material o un conjunto de datos completamente diferente.

Rendimiento del Material frente a Datos de Reactividad

El nitrógeno crea una zona "segura" para que el material evolucione internamente. La compensación es que no proporciona información sobre la reactividad o la estabilidad en entornos hostiles.

El aire proporciona datos críticos sobre la estabilidad y la porosidad, pero resulta en el consumo destructivo de la muestra. No puede usar aire si su objetivo es obtener un producto de carbono de alto rendimiento al final del tratamiento.

Tomar la Decisión Correcta para su Objetivo

Para determinar qué atmósfera es apropiada para su aplicación específica, evalúe su resultado deseado.

- Si su enfoque principal es la Síntesis de Materiales: Elija nitrógeno para impulsar la desulfuración y la grafitización mientras preserva la masa del material.

- Si su enfoque principal es el Análisis Cinético: Elija aire para inducir la combustión controlada, lo que le permitirá estudiar las tasas de oxidación y la evolución de los poros.

La atmósfera no es solo un medio pasivo; es el interruptor activo que determina si está construyendo una estructura grafítica o diseccionándola.

Tabla Resumen:

| Característica | Atmósfera de Nitrógeno (Inerte) | Atmósfera de Aire (Reactiva) |

|---|---|---|

| Proceso Principal | Refinamiento Estructural y Grafitización | Transformación Oxidativa y Combustión |

| Efecto en la Masa | Conserva la masa; previene la oxidación | Reduce la masa a través del consumo de carbono |

| Cambio Estructural | Promueve redes cristalinas ordenadas | Induce el rompimiento de anillos de estructuras aromáticas |

| Resultado Clave | Desulfuración y síntesis de materiales | Desarrollo de poros y análisis cinético |

| Caso de Uso Ideal | Mejora de las propiedades eléctricas/térmicas | Prueba de estabilidad y tasas de oxidación |

Maximice su Investigación de Materiales con KINTEK

El control preciso de la atmósfera es fundamental para la evolución exitosa del coque y la síntesis de carbono. En KINTEK, empoderamos a los investigadores con soluciones térmicas avanzadas respaldadas por I+D y fabricación expertas.

Ya sea que necesite un entorno inerte para la grafitización o uno reactivo para el análisis oxidativo, nuestros sistemas de mufla, tubulares, rotatorios, de vacío y CVD son totalmente personalizables para satisfacer sus necesidades de laboratorio únicas.

Tome el control de sus procesos de alta temperatura hoy mismo. Contacte a nuestro equipo de expertos para descubrir cómo los hornos de alto rendimiento de KINTEK pueden mejorar la eficiencia y la precisión de su laboratorio.

Guía Visual

Referencias

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985551

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué ambiente atmosférico se requiere para el desaglutinante catalítico MIM? Logre una pureza del 99,999% para piezas metálicas perfectas

- ¿Qué tipos de hornos han sido reemplazados en gran medida por los hornos de atmósfera controlada? Mejore la precisión y seguridad metalúrgica

- ¿Por qué es importante el control de la atmósfera del horno en los procesos de tratamiento térmico? Garantice precisión y calidad en el procesamiento de materiales

- ¿Se puede reemplazar la atmósfera reductora con otros medios gaseosos? Explore soluciones avanzadas de ingeniería de superficies

- ¿Por qué se requiere una atmósfera de argón para las nanoestructuras de CeO2? Desbloquee la carbonización de alto rendimiento

- ¿Cuál es la importancia de usar una atmósfera controlada de argón para las aleaciones TNZTSF? Garantice la pureza y el rendimiento

- ¿Qué papel fundamental desempeña un Horno de Pirólisis en el reciclaje de residuos de preimpregnados de grado aeroespacial? Lograr una recuperación de alto valor

- ¿Cuáles son algunas aplicaciones comunes de los hornos de retorta? Esencial para el tratamiento térmico en atmósfera controlada