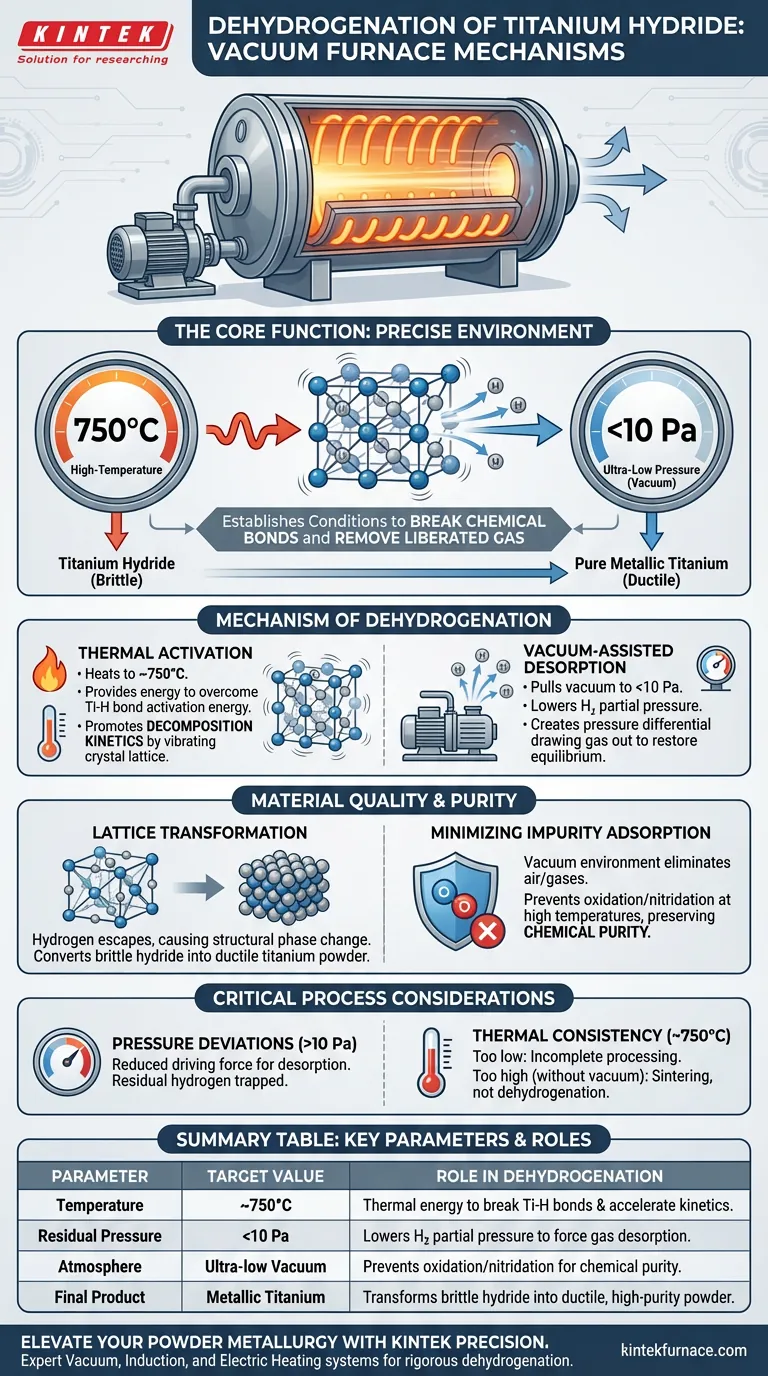

Los hornos de inducción y calentamiento eléctrico al vacío facilitan la deshidrogenación del hidruro de titanio al establecer un entorno preciso de alta temperatura y ultra baja presión. Al mantener temperaturas de aproximadamente 750 °C y reducir la presión residual a menos de 10 Pa, estos sistemas crean las condiciones termodinámicas necesarias para romper los enlaces químicos. Esto obliga a los átomos de hidrógeno a salir de la red cristalina, convirtiendo el hidruro de nuevo en titanio metálico puro.

La función principal de estos hornos es acelerar la cinética de descomposición a través del calor mientras se elimina el gas liberado mediante vacío, asegurando que el polvo de titanio final conserve una alta pureza química.

El Mecanismo de Deshidrogenación

Para comprender cómo funcionan estos hornos, debe observar la interacción entre la energía térmica y los gradientes de presión. El equipo no se limita a calentar el material; manipula el entorno para favorecer la liberación de hidrógeno.

Activación Térmica

Los hornos calientan el hidruro de titanio a aproximadamente 750 °C.

A esta temperatura específica, la energía térmica proporcionada es suficiente para superar la energía de activación del enlace titanio-hidrógeno.

Este calor promueve la cinética de descomposición, haciendo vibrar la red cristalina lo suficiente como para aflojar la sujeción de los átomos de hidrógeno.

Desorción Asistida por Vacío

Simultáneamente, el sistema crea un vacío para lograr una presión residual inferior a 10 Pa.

Este entorno de ultra baja presión reduce la presión parcial de hidrógeno alrededor del material.

Al crear un diferencial de presión significativo entre el hidrógeno dentro de la red y la cámara de vacío, el gas se extrae físicamente del material para restaurar el equilibrio.

Calidad y Pureza del Material

Más allá de la simple eliminación de hidrógeno, estos hornos son críticos para determinar la calidad física y química del producto final.

Transformación de la Red

A medida que el hidrógeno escapa, el material sufre un cambio de fase estructural.

El proceso transforma la estructura quebradiza del hidruro de titanio de nuevo en polvo de titanio metálico dúctil.

Esto depende de la salida controlada de los átomos de hidrógeno de la red cristalina, dejando atrás la matriz metálica pura.

Minimización de la Adsorción de Impurezas

El entorno de vacío cumple un doble propósito: extracción y protección.

Al eliminar el aire y otros gases de la cámara, el horno evita que el titanio reaccione con oxígeno o nitrógeno a altas temperaturas.

Esto preserva la pureza química y minimiza la adsorción de nuevas impurezas durante la transición.

Consideraciones Críticas del Proceso

Si bien el concepto es sencillo, la realidad operativa implica un estricto control de los parámetros. No mantener las condiciones ambientales específicas citadas puede comprometer el resultado.

Sensibilidad a las Desviaciones de Presión

Si la presión residual aumenta por encima del umbral de 10 Pa, la eficiencia de la eliminación de hidrógeno disminuye significativamente.

Una presión más alta reduce la fuerza impulsora para la desorción, lo que podría dejar hidrógeno residual atrapado dentro de la red.

Consistencia Térmica

Mantener la temperatura cerca de 750 °C es igualmente vital.

Temperaturas demasiado bajas detendrán la cinética de descomposición, lo que resultará en un procesamiento incompleto.

Por el contrario, temperaturas excesivas sin un control de vacío adecuado podrían provocar la sinterización del polvo en lugar de una simple deshidrogenación.

Optimización del Proceso de Deshidrogenación

Para lograr los mejores resultados con hornos de inducción al vacío o de calentamiento eléctrico, alinee sus parámetros operativos con sus objetivos de calidad específicos.

- Si su enfoque principal es la Pureza Química: Priorice mantener el nivel de vacío estrictamente por debajo de 10 Pa para prevenir la oxidación y la adsorción de impurezas.

- Si su enfoque principal es la Eficiencia del Proceso: Asegúrese de que la temperatura se estabilice rápida y consistentemente a 750 °C para maximizar la cinética de descomposición.

Controle el entorno con precisión y asegurará la reversión exitosa del hidruro a metal puro.

Tabla Resumen:

| Parámetro | Valor Objetivo | Función en la Deshidrogenación |

|---|---|---|

| Temperatura | ~750°C | Proporciona energía térmica para romper los enlaces Ti-H y acelerar la cinética. |

| Presión Residual | <10 Pa | Reduce la presión parcial de hidrógeno para forzar la desorción del gas de la red. |

| Atmósfera | Vacío Ultra-Bajo | Previene la oxidación/nitruración, asegurando la pureza química final. |

| Producto Final | Titanio Metálico | Transforma el hidruro quebradizo en polvo metálico dúctil de alta pureza. |

Mejore su Metalurgia de Polvos con la Precisión KINTEK

Lograr el equilibrio perfecto de temperatura y vacío es fundamental para la pureza química de sus productos de titanio. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de Vacío, Inducción y Calentamiento Eléctrico de alto rendimiento diseñados para cumplir con las rigurosas demandas de la deshidrogenación.

Ya sea que necesite unidades de laboratorio estándar o hornos de alta temperatura totalmente personalizables para escalas industriales únicas, KINTEK proporciona la fiabilidad que su investigación y producción merecen.

¿Listo para optimizar la transformación de su material? Contacte a nuestros expertos en procesamiento térmico hoy mismo para encontrar la solución perfecta para su laboratorio.

Guía Visual

Referencias

- Н. П. Черезов, М. И. Алымов. SHS-Hydrogenation, Thermal Dehydrogenation, and Plasma Spheroidization to Produce Spherical Titanium Powders from Titanium Sponge. DOI: 10.3390/alloys3030014

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo mejora la eficiencia del horno de inducción IGBT en la fundición de materiales no magnéticos? Maximice su velocidad de fusión y ahorro de energía

- ¿Cómo se utilizan los hornos de inducción de frecuencia media en el forjado y conformado? Logre un calentamiento rápido y uniforme para obtener piezas superiores

- ¿Qué es un Horno de Fusión por Inducción al Vacío (VIM) y qué procesos realiza? Logre la Máxima Pureza y Precisión de Metal

- ¿Cómo se determina la profundidad de penetración de las corrientes de Foucault en el calentamiento por inducción? Frecuencia Maestra, Resistividad y Permeabilidad

- ¿Por qué se usa comúnmente el argón como atmósfera protectora en hornos de inducción? Garantice la pureza y el rendimiento de las aleaciones

- ¿Cómo mejoran los hornos de crisol de grafito los tiempos de procesamiento? Logre una velocidad y uniformidad inigualables

- ¿Por qué es importante la elección del crisol en un horno de inducción? Garantizar la pureza de la fusión y la seguridad del proceso

- ¿Cuáles son las ventajas de utilizar materiales de grafeno macroscópico para bobinas de inducción? Aumentar la eficiencia del horno de fusión