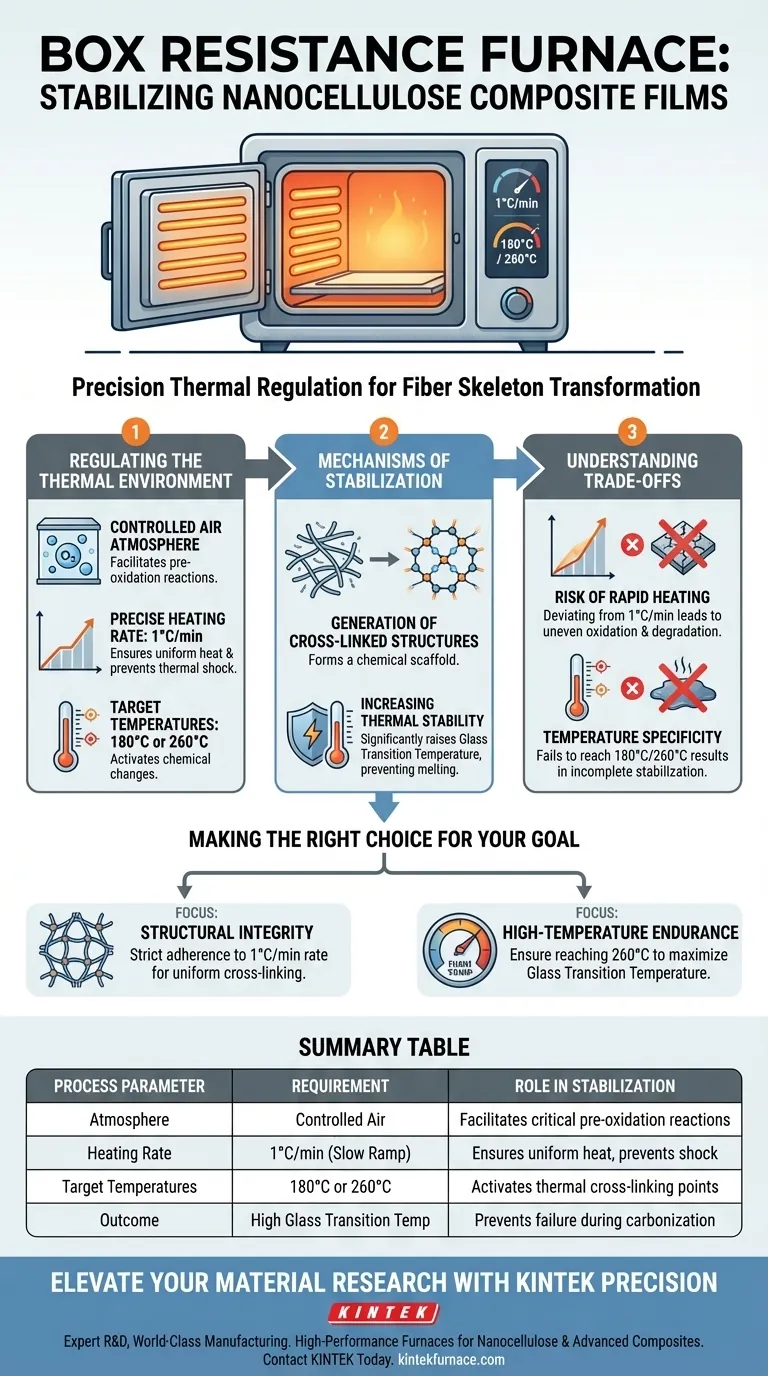

Un horno de resistencia de caja funciona como una herramienta de regulación térmica de precisión durante la fase de estabilización de las películas compuestas de nanocelulosa. Crea un ambiente de aire controlado que somete al material a una rampa de calentamiento lenta y específica, típicamente 1 °C/min, hasta temperaturas objetivo como 180 °C o 260 °C para inducir reacciones esenciales de preoxidación.

El propósito principal de esta fase es transformar el esqueleto de fibra a través del entrecruzamiento térmico, elevando significativamente la temperatura de transición vítrea del material para evitar la fusión o el fallo estructural durante el procesamiento posterior a alta temperatura.

Regulación del Entorno Térmico

Atmósfera de Aire Controlada

El horno mantiene un ambiente de aire en lugar de un vacío inerte o una atmósfera de gas.

La presencia de oxígeno es necesaria para facilitar las reacciones de preoxidación en la superficie y dentro de la estructura de las películas compuestas.

Tasas de Calentamiento Precisas

El horno debe entregar una tasa de calentamiento altamente controlada, específicamente 1 °C/min.

Esta rampa lenta es crítica para garantizar una distribución uniforme del calor y prevenir el choque térmico, permitiendo que la estructura química evolucione gradualmente en lugar de quemarse o degradarse rápidamente.

Mantenimiento de la Temperatura Objetivo

El equipo está programado para alcanzar y estabilizarse en mesetas específicas, como 180 °C o 260 °C.

Estas temperaturas son los puntos de activación necesarios para iniciar los cambios químicos necesarios sin destruir la morfología subyacente de la nanocelulosa.

Mecanismos de Estabilización

Generación de Estructuras Entrecruzadas

El calor proporcionado por el horno promueve la formación de estructuras entrecruzadas dentro del esqueleto de fibra.

Este entrecruzamiento actúa como un andamio químico, reforzando el material a nivel molecular.

Aumento de la Estabilidad Térmica

A medida que se forman estos entrecruzamientos, la estabilidad térmica del material aumenta significativamente.

Este proceso también eleva la temperatura de transición vítrea, cambiando la película de un material que podría ablandarse fácilmente a uno rígido y resistente al calor.

Comprender las Compensaciones

El Riesgo del Calentamiento Rápido

El principal error en este proceso es desviarse de la tasa de calentamiento de 1 °C/min.

Acelerar esta tasa puede llevar a una oxidación desigual o degradación térmica, impidiendo la formación de una red entrecruzada uniforme.

Especificidad de la Temperatura

No alcanzar las temperaturas objetivo (180 °C o 260 °C) da como resultado una estabilización incompleta.

Una película subestabilizada probablemente sufrirá fallos estructurales o fusión cuando se someta a las temperaturas mucho más altas de la carbonización posterior.

Tomando la Decisión Correcta para tu Objetivo

Para garantizar la conversión exitosa de películas de nanocelulosa, aplica estos principios operativos:

- Si tu enfoque principal es la Integridad Estructural: Adhiérete estrictamente a la tasa de calentamiento de 1 °C/min para asegurar un entrecruzamiento uniforme en todo el esqueleto de fibra.

- Si tu enfoque principal es la Resistencia a Altas Temperaturas: Asegúrate de que el horno alcance el umbral más alto de 260 °C para maximizar la temperatura de transición vítrea antes de la carbonización.

Al utilizar el horno de resistencia de caja para fijar la estructura de la fibra ahora, proteges el material contra fallos en futuras aplicaciones de alta temperatura.

Tabla Resumen:

| Parámetro del Proceso | Requisito | Rol en la Estabilización |

|---|---|---|

| Atmósfera | Aire Controlado | Facilita reacciones críticas de preoxidación |

| Tasa de Calentamiento | 1 °C/min (Rampa Lenta) | Asegura distribución uniforme del calor y previene choques |

| Temperaturas Objetivo | 180 °C o 260 °C | Activa puntos de entrecruzamiento térmico |

| Resultado | Alta Temperatura de Transición Vítrea | Previene fallos estructurales durante la carbonización |

Eleva tu Investigación de Materiales con la Precisión KINTEK

Lograr la rampa de estabilización perfecta de 1 °C/min requiere un control térmico absoluto. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de Muffle, Tubo, Rotatorio, Vacío y CVD de alto rendimiento diseñados para las exigentes demandas del procesamiento de nanocelulosa y compuestos avanzados.

Ya sea que necesites un horno de resistencia de caja estándar o un sistema de alta temperatura totalmente personalizable para necesidades de investigación únicas, nuestras soluciones de laboratorio garantizan que tus materiales mantengan la integridad estructural en todo momento.

¿Listo para optimizar tu estabilización térmica? Contacta a KINTEK hoy para encontrar el horno perfecto para tu laboratorio.

Guía Visual

Referencias

- Suman, Bharat Bajaj. Low-Temperature Carbonization of Phosphorus-Doped Nanocellulose for Carbon Nanofiber Film Fabrication. DOI: 10.1007/s11837-024-07098-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es la función de la cámara de mufla en el horno? Asegurar la pureza y el calentamiento uniforme

- ¿De qué está hecha la cámara de un horno de caja y cómo están dispuestos los elementos calefactores? Optimice el procesamiento térmico de su laboratorio

- ¿Cuáles son las diferencias clave de diseño entre los hornos mufla y los hornos de secado? Elija la herramienta adecuada para su laboratorio

- ¿Cuáles son las limitaciones de un horno mufla? Restricciones clave para aplicaciones de alta temperatura

- ¿Cuál es el papel específico de un horno mufla de caja en la austenización del Vanadis 60? Lograr un control preciso del endurecimiento

- ¿Qué papel desempeñan los hornos eléctricos tipo caja en la industria del vidrio? Esenciales para una I+D y pruebas precisas

- ¿Para qué se utiliza comúnmente un horno mufla en los laboratorios? Esencial para el procesamiento de materiales a alta temperatura

- ¿Cuáles son las condiciones ambientales para un horno mufla? Garantice operaciones seguras y precisas a altas temperaturas