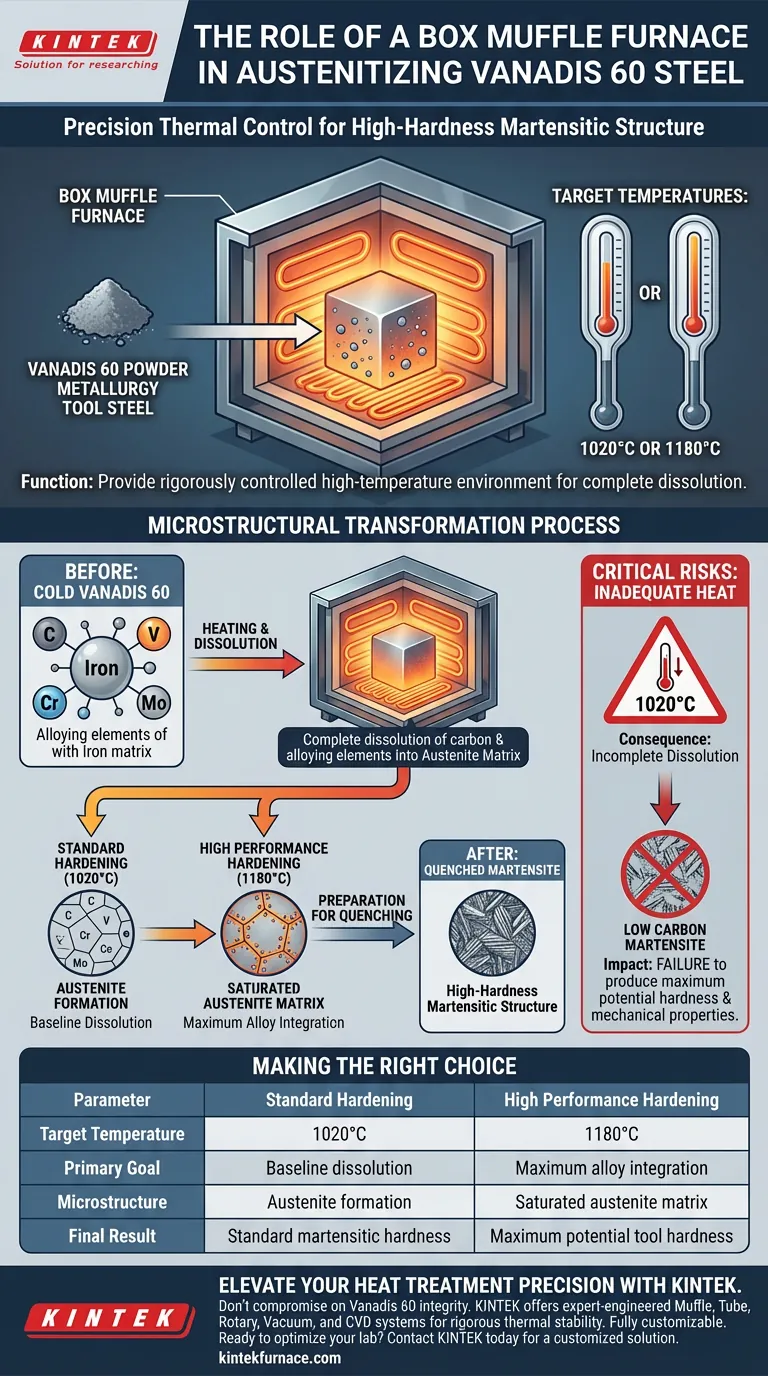

El papel específico de un horno mufla de caja en este proceso es proporcionar un entorno de alta temperatura rigurosamente controlado, esencial para la austenización del acero para herramientas de metalurgia de polvos Vanadis 60. Al mantener temperaturas precisas, típicamente a 1020 °C o 1180 °C, el horno facilita la disolución completa de los componentes químicos necesarios para el endurecimiento final del acero.

La capacidad del horno para mantener niveles de calor exactos asegura la disolución completa de los elementos de aleación y el carbono en la matriz de austenita. Este paso es el requisito fundamental para desarrollar una estructura martensítica de alta dureza durante la fase de enfriamiento posterior.

La Función del Control Térmico Preciso

Establecimiento de Temperaturas Críticas

La función principal del horno mufla de caja es alcanzar y estabilizar temperaturas de austenización específicas. Para el Vanadis 60, el proceso apunta a dos puntos de ajuste térmico distintos: 1020 °C o 1180 °C.

Garantizar la Estabilidad Ambiental

El diseño de "mufla de caja" aísla la carga de trabajo, creando un entorno estrictamente controlado. Este aislamiento es necesario para mantener la uniformidad térmica requerida en toda la sección transversal del componente de acero.

Impulso de la Transformación Microestructural

Disolución de Elementos

A estas temperaturas elevadas, el horno facilita una reacción química crítica. Impulsa la disolución completa de carbono y elementos de aleación en la matriz de austenita del acero.

Creación de la Matriz de Austenita

Esta disolución transforma la estructura interna del acero en austenita. Esta fase es inestable a temperatura ambiente, pero es el precursor necesario para los pasos finales de endurecimiento.

Preparación para el Enfriamiento

El horno prepara el acero para la fase de enfriamiento. Sin la homogeneización completa lograda en el horno, el acero no puede formar la estructura martensítica de alta dureza requerida para el rendimiento de la herramienta.

Comprender los Riesgos Críticos

Consecuencias del Calor Inadecuado

Si el horno no logra mantener el umbral de temperatura estricto (por ejemplo, cayendo por debajo del umbral de 1020 °C), la disolución será incompleta. Esto resulta en una matriz que carece del contenido de carbono necesario.

Impacto en la Dureza Final

Un fallo en el control del horno conduce directamente a un fallo en las propiedades mecánicas. Si los elementos de aleación no se disuelven completamente en la austenita, el enfriamiento posterior no producirá la dureza máxima potencial.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento del acero para herramientas Vanadis 60, debe alinear la configuración del horno con sus requisitos de material específicos.

- Si su enfoque principal es la austenización estándar: Asegúrese de que el horno esté calibrado para mantener una temperatura estable de 1020 °C para lograr una disolución base.

- Si su enfoque principal es la máxima solución de aleación: Utilice el ajuste más alto de 1180 °C para impulsar la integración más completa de elementos para obtener la estructura martensítica más dura posible.

La precisión de la temperatura de su horno dicta directamente la integridad de la microestructura martensítica final.

Tabla Resumen:

| Parámetro | Endurecimiento Estándar | Endurecimiento de Alto Rendimiento |

|---|---|---|

| Temperatura Objetivo | 1020°C | 1180°C |

| Objetivo Principal | Disolución base | Integración máxima de aleación |

| Microestructura | Formación de austenita | Matriz de austenita saturada |

| Resultado Final | Dureza martensítica estándar | Dureza máxima potencial de la herramienta |

Mejore la Precisión de su Tratamiento Térmico con KINTEK

No comprometa la integridad de su acero para herramientas Vanadis 60. Lograr la estructura martensítica perfecta requiere la estabilidad térmica rigurosa que solo el equipo diseñado por expertos puede proporcionar.

KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos respaldados por I+D y fabricación de clase mundial. Nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer sus requisitos metalúrgicos específicos, asegurando que sus componentes alcancen la máxima dureza y durabilidad en todo momento.

¿Listo para optimizar el rendimiento de su laboratorio? Contacte a KINTEK hoy mismo para una solución personalizada

Guía Visual

Referencias

- Florentino Álvarez-Antolín, Alejandro González-Pociño. Effect of Heat Treatment on the Microstructure and Mechanical Properties of Vanadis 60 Steel: A Statistical Design Approach. DOI: 10.3390/solids6030046

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo contribuye un horno mufla de alta temperatura al proceso de tratamiento térmico del mineral de calcopirita?

- ¿Cuáles son los principales beneficios de usar un horno de mufla? Logre un calentamiento preciso y sin contaminación para su laboratorio

- ¿Cuál es el papel de un horno de caja de alta temperatura en la síntesis de fertilizantes de vidrio silico-sulfato-fosfato?

- ¿Qué papel juega un respiradero de aire en los hornos mufla? Domine el control de la atmósfera para obtener resultados precisos

- ¿Cuál es la temperatura de funcionamiento recomendada para prolongar la vida útil del cable del horno? Maximice la longevidad con un colchón de 50 °C

- ¿Cuáles son las aplicaciones de un horno mufla de laboratorio en la evaluación de biocarbón? Optimice su investigación sobre biomasa

- ¿Cuáles son algunas de las aplicaciones clave de los hornos mufla? Desbloquee la precisión y la pureza en procesos de alta temperatura

- ¿Por qué es fundamental el control de la velocidad de enfriamiento en hornos de mufla de alta temperatura? Garantice una comparación precisa de materiales y la estabilidad de fase